Piwnica w prywatnym domu jest pokojem wielofunkcyjnym i ważnym ...

|

|

Drzwi laminowane idealnie pasują do wnętrza każdego pokoju, dzięki ... |

Kolorowanie cokołu sufitowego nie jest w żadnym wypadku końcowym akordem w naprawie, jak ... |

Panele alukobond: właściwości materiału i instrukcje instalacji

Ponad 30 firm reprezentuje aluminiowe panele złożone na rynku. Produkty wszystkich producentów mają warunkowo identyczne cechy techniczne. Ogólna nazwa Alukobond jest używana do tego materiału budowlanego. Słowo marki Alucobond szwajcarskiego producenta, które po raz pierwszy wprowadziło panele kompozytowe na rynku krajowym. Czasami płyty nazywane są panelem kanapkowym, dzięki funkcjom strukturalnym (wielowarstwowe). Artykuł będzie mówił o panelach Alukobond.

Zawartość:

- Charakterystyka alukobond

- Zakres paneli kompozytowych Alukobond

- Zalety i wady Alukobond

- Narzędzie Alukobond

- Wentylowana fasada z panelu alukobond

- Technologia instalacji panele alukobond

- Producenci paneli kompozytowych

Panele Alukobond są szeroko stosowane przez firmy zaangażowane w prace budowlane i wykończeniowe. Materiał ten pozwala przekształcić zewnętrzną część budynku, daje architektom i budowniczom ogromne możliwości nie tylko projektowania fasady, ale także w przestrzeni wewnętrznej.

Zdjęcie Alukobond

Charakterystyka alukobond

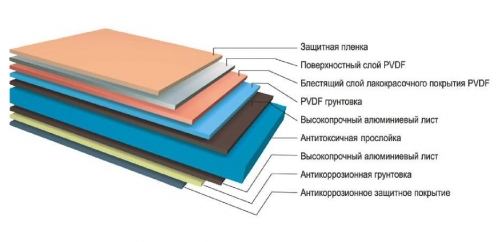

Panele składają się z kilku warstw. Pomiędzy arkuszami aluminium zwiększonej wytrzymałości znajduje się wypełniacz wykonany z syntetycznego polimeru lub spienionego polietylenu o wysokim ciśnieniu.

- Strona panelu, skierowana w stronę budynku, jest traktowana powłoką antykorozyjną. Przednia powierzchnia jest pokryta warstwą poliestrowego (RE) lub węgla fluoru (PVDF) różnych odcieni.

- Farba Polyesh zapewnia trwałą powłokę z błyszczącą powierzchnią. Produkty pomalowane takimi materiałami są obsługiwane w prawie każdym warunkach klimatycznych.

- Powłoka PVDF charakteryzuje się zwiększoną odpornością na kolor (praktycznie nie wypala się) i wyższą odporność na agresywne środowiska. Ze względu na ulepszone cechy panele są wykorzystywane do fasady skierowanych w regionach o najcięższych warunkach pogodowych, w tym na obszarach przybrzeżnych.

- Aby ułatwić instalację i ochronę przedniej powierzchni, pomalowana strona jest chroniona przez laminowaną folię, która jest usuwana po zakończeniu pracy.

- Sztywna i silna konstrukcja paneli Alukobond pozwala ich używać do stawienia czoła budynkom o wysokiej skokach za pomocą fasad wentylowanych. Taki system zapewnia cyrkulację powietrza, tym samym przyczyniając się do wycofania kondensatu.

- Pęknięcia nie pojawiają się na idealnie równej i gładkiej powierzchni podczas zginania i tworzenia materiału. Takie nieruchomości są nabywane dzięki bardzo silnej powładzie. Alukobond może być obsługiwany w najcięższych warunkach klimatycznych.

- W produkcji ciągła taśma materiału kompozytowego jest przecięta na segmenty, standardową długość. Produkowane są również utworzone kasety z płytami, które są całkowicie gotowe do instalacji.

- Panele są dostępne w różnych roztworach kolorowych z matową powłoką lub metalowym połyskiem. Najszerszy wybór odcieni i rozmiarów jest przekazywany programistom i projektantom do korzystania z Alukobond do różnych celów.

Zakres paneli kompozytowych Alukobond

Dzięki doskonałym charakterystyce materiału jego zakres jest prawie nieograniczony. Używane są panele kompozytowe:

- w aranżacji fasad dowolnej liczby kondygnacji, nadając budynkom progresywny wygląd;

- w rekonstrukcji starych budynków w celu aktualizacji zewnętrznej, zwiększając charakterystykę izolacji dźwiękowej i termicznej ścian;

- do stawienia czoła elementom architektonicznym: balkony, wisory, kolumny itp.

- w projektowaniu tarcz reklamowych i znaków, lekkich skrzynek i wsporników;

- do produkcji dekoracyjnych partycji wewnętrznych, wykończenia materiału wewnętrznego;

- w branży motoryzacyjnej, z której powstają elementy dekoracji wagonów, autobusów i ciała;

- w produkcji osłon, skrzynek, pudełka dla różnych urządzeń.

Płytki wykonane z kompozytów wiele robią z przypisanymi im funkcjami. Nie boją się skutków niekorzystnych warunków klimatycznych, umożliwiają zginanie ich w niezbędnym zakresie przez brygady konstrukcyjne i instalacyjne.

Materiał tego typu jest szeroko stosowany w pracy zewnętrznej i wewnętrznej z dowolnymi celami docelowymi. Pozwala tworzyć prawdziwe arcydzieła, zarówno podczas układania zewnętrznej struktury, jak i wnętrza lokalu.

Zalety i wady Alukobond

Z zalety Można zauważyć ten materiał budowlany:

- Trwałość. Producenci dają gwarancję na panelu od 15 do 25 lat. Oznacza to, że zewnętrzne okładziny może trwać dłużej niż 50 lat, bez konieczności naprawy lub wymiany poszczególnych sekcji. Jakość zewnętrznej powłoki zachowa atrakcyjne wygląd fasady nawet po dziesięcioleciach.

- Proste przetwarzanie.Panele kompozytowe są podatne na cięcie, zgięcie kątowe i radu, wałek, spawanie warstw polimerowych. Odpowiednie manipulacje są wykonywane za pomocą zwykłego sprzętu do obróbki drewna i metalu lub narzędzi ręcznych.

- Siła i elastyczność.Arkusze stalowe nadają płytom niezbędną wytrzymałość, odporność na obciążenia mechaniczne. Tymczasem materiał ma elastyczność, co pozwala na przyjęcie prawie dowolnej formy.

- Opór atmosferyczny.Powłoka o wysokiej wytrzymałości jest przeciwna trudnym warunkom pogodowym, więc panele kompozytowe mogą być obsługiwane w ekstremalnych temperaturach. Specjalne związki zapewniają ochronę przed korozją spowodowaną roztworami kwaśnymi, solnymi i alkalicznymi.

- Estetyka.Szeroka gama kolorów pozwala ucieleśnić odważne pomysły architektów i projektantów. Materiał może symulować gips, marmur, chrom, złoto itp. Trwałe powłoka nie będzie zanikać pod wpływem promieni ultrafioletowych i po kilku dekadach.

- Izolacja termiczna i dźwiękowa.Struktura wielowarstwowa zwiększa charakterystykę dźwiękową budynku. Tak więc współczynnik absorpcji dźwięku panelu o grubości 4 mm wynosi 25 dB. Takie cechy są szczególnie ważne dla budynków położonych na żywych ulicach. Jeśli chodzi o izolację termiczną, wypełniacz jest bardziej odpowiedzialny za tę właściwość. Warstwa polietylenowego zapewnia izolację temperatury równą 0,01 W/mk.

- Prostota i wydajność instalacji.Lekka waga paneli nie zwiększa obciążenia podkładu, a wysoka wytrzymałość pozwala nie używać dodatkowych elementów wzmacniających. Uproszczona konstrukcja ramy dla fasady wentylacji ułatwia pracę i oszczędza budżet.

Wady

- Punkt ujemny można przypisać niski ogniotrwały. Chociaż ten wskaźnik jest określany w zależności od rodzaju wypełniacza. Warstwa polimeru jest słabo przeciwna ogniu i emituje toksyczne substancje podczas spalania. Warstwa mineralna wykonana w większości z spienionego polietylenu jest leczona antypirenami, co pozwala przypisać takie panele trudnym do posiadania łatwopalnej klasy. Zgodnie z międzynarodowymi standardami takie produkty są naznaczone przez Fr.

Dzisiaj na rynku prezentowane są panele z ulepszonym wypełnieniem, które obejmują wodorotlenek aluminiowy. Substancja ta jest przeciwna skutkom otwartego płomienia w ciągu 2 godzin. Ale cena tych paneli Alukobond jest znacznie wyższa, więc ich użycie nie jest tak popularne.

- To jest nic nie warte skomplikowane prace naprawcze. Podczas wymiany uszkodzonego panelu czasami trzeba usunąć kilka sąsiednich.

Narzędzie Alukobond

Podczas instalowania wentylowanych fasad z paneli kompozytowych potrzebne jest narzędzie, z którymi kasety zostaną dostosowane do określonych rozmiarów. Najczęstsze rozwiązania są młynane przez:

- pionowy noża ręki;

- maszyna CNC;

- frezowanie dysku.

Każda metoda ma zarówno zalety, jak i wady. Szczególnie chciałbym zauważyć, że dokładność cięcia determinuje życie fasady. Niska jakość mielenia prowadzi do tworzenia pęknięć na panelach przy różnicach temperatur.

- Ręczny Frezer. Ta metoda jest popularna ze względu na mobilność i taniej sprzętu. Wszystkie zalety się kończą. Ale jest sporo minusów:

- niska wydajność. Szybkość mielenia jest znacznie niższa w porównaniu z innymi metodami przetwarzania paneli złożonych;

- złożoność. Praca wymaga pewnej wiedzy i umiejętności. Narzędzie wymaga wstępnych ustawień;

- niska jakość. Młyn palca pozostawia nory na materiale, a także dużą liczbę wiórów polimerowych, co utrudnia składanie paneli;

- niewiarygodność. Niemożliwe jest osiągnięcie wysokiej dokładności dziesiątej w takim sprzęcie. Ponadto narzędzie szybko się nie powiedzie po przetworzeniu określonej objętości kompozytu (80 m).

- maszyna CNC. Przy pozytywnych cechach ten sprzęt jest w porządku. Zapewni to dokładność, wysoką jakość i większą wydajność. Minus maszyny to tylko jedna cena nieba i potrzeba specjalisty, który wie, jak nad tym pracować. Chociaż nie jest konieczne kupowanie sprzętu w celu wynajęcia lub zamówienia mielenia. I wykonaj operacje argumentów bezpośrednio w obiekcie za pomocą ręcznego narzędzia.

- Młyn mielenia dysku. Ten sprzęt jest wyposażony w filmy kontaktowe, z których każdy jest odpowiedni dla paneli o różnych grubościach. To rozwiązanie pozwala nie naruszać wymagań dotyczących mielenia. Tutaj możemy również zauważyć:

- prosta operacja. Nie musisz wykonywać żadnych operacji ustawień;

- niezawodność. Sprawa jest wykonana z materiałów opornych na zużycie. Narzędzie ma ochronę przed przeciążeniami i skokami napięcia w sieci;

- jakość. Ostateczny wynik dokładności mielenia nie jest gorszy od jakości cięcia na maszynie oprogramowania;

Warto zauważyć, że powyższe zalety nie należą do frezarów dysku o pochodzeniu nieoriańskim. Taka technika służy do pracy małych woluminów podlegających określonym warunkom. W związku z tym okres gwarancji i koszt sprzętu są bardzo różne.

Wentylowana fasada z panelu alukobond

- Ich zaletą jest możliwość przeprowadzenia odpowiednich prac w krótkim czasie i w prawie każdym warunkach klimatycznych. Wentylowana fasada chroni budynki i trwałość fasady.

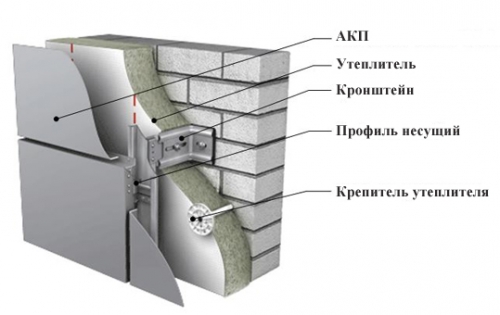

- Specjalny system profilu umożliwia swobodne rozpowszechnianie przepływów powietrza między ścianą budynku a materiałem wykończeniowym. Z tego powodu opary wodne utworzone podczas działania konstrukcji nie są opóźnione, ale naturalnie odparowane.

- Izolacja pozwala zmniejszyć przenoszenie ciepła ścian, minimalizując w ten sposób koszty ogrzewania. Jednocześnie warstwa izolacji termicznej umożliwia zmniejszenie grubości ścian obciążenia, co oznacza zmniejszenie obciążenia podkładu.

- Panel fasady chroni ściany struktury przed skutkami negatywnych wpływów środowiskowych. Ponadto zewnętrzna zewnętrzna zewnętrzna część nadaje nowoczesny wygląd budynkom, które wcześniej wymagają przeglądu.

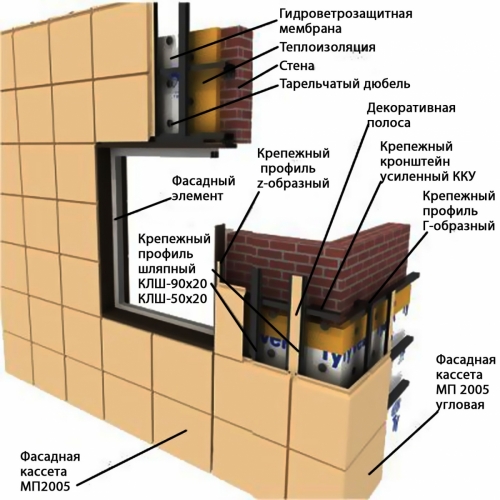

Technologia instalacji panele alukobond

Wypełnienie prac instalacyjnych jest proste. Tutaj musisz znać kilka podstawowych przepisów i mieć doświadczenie w budowie. Technologia jest następująca: rama składająca się z profilu podparcia i wspornik jest przymocowany do ścian zewnętrznych. Później projekt ma do czynienia z paneli fasady. Zastosowanie rozszerzeń termicznych pomoże znacznie zmniejszyć utratę energii cieplnej.

Etapy pracy:

- po oznakowaniu wsporniki są przymocowane do ściany, do których profile przewodników zostaną naprawione. Połączki samych nawiasów są przeprowadzane przez kołki dystansowe (śruby kotwiczne);

- warstwa izolacji, dana grubość, jest zamontowana na powierzchni ściany z klejem i otynkowanymi kołkami. Materiał izolacji termicznej powinien mieć z przodu membranę wodoodporną i wiatrową. Niepowodzenie jest używanie folii polietylenowej;

- przewodniki są przymocowane do zainstalowanych nawiasów za pomocą specjalnych elementów złącznych;

- następnie przeprowadzana jest instalacja paneli dekoracyjnych.

ALUKOBOND VIDEO

Co musisz wiedzieć podczas pracy z alukobondem

Projekt

Opracowując system fasad wentylowanych, musisz wiedzieć i wziąć pod uwagę szereg wskaźników:

- waga i rozmiar paneli kompozytowych;

- wysokość fasady;

- charakterystyka elementów podtrzymujących;

- obciążenie wiatru;

- odporność na korozję. Struktura podtrzymująca powinna stać się stocznie wytrzymać skutki agresywnych środowisk.

Rama nosząca

Siła struktury pod zamontowaną fasadą jest obliczana, biorąc pod uwagę następujące parametry:

- powinien wytrzymać ciężar kompleksu agro -przemysłowego, obciążeń wiatru, skurczu struktury, rozszerzenia temperatury;

- dawać możliwość maksymalizacji geometrii struktury (nieprawidłowości ścian);

- niezawodnie i bezruch na powierzchniach ścian nośnych;

- niezłomnie wytrzymanie niekorzystnych skutków warunków klimatycznych bez uprzedzeń ramy;

- przestrzegać wszystkich obowiązujących standardów i zasad;

- rozwiąż intencje architektoniczne podczas pracy z nowymi budynkami i wcześniej budowanymi budynkami.

Części metalowe, w tym przewodniki, mogą być wykonane z ocynkowanego metalu, aluminium lub stali nierdzewnej. Oczywiście parametry techniczne materiałów są różne, ponieważ sam koszt. Wybór należy przeprowadzić w kierunku siły i jakości, a w żaden sposób oszczędności.

Warstwy ciasta

Wysokie cechy właściwości Vibro, ciepła, izolacji hałasu można osiągnąć jedynie poprzez obserwowanie tej technologii. W sekcji wentylowana fasada wygląda następująco:

- tynk-cementowy o grubości co najmniej 1,5 cm od wnętrza ściany;

- Ściana piany, bloków gazowych lub rozszerzonego betonu gliny. Jeśli stosuje się cegłę krzemianową, grubość murowania powinna wynosić 380 cm;

- izolacja skompresowana w wełnie mineralnej płyty o grubości 10-20 cm;

- wiatroodporna folia z efektem przepuszczalnym pary;

- panele kompozytowe 4 mm.

Główne etapy pracy z paneli Alukobond

- Przed rozpoczęciem pracy ze ścian zewnętrznych odpływy i anteny są usuwane, klimatyzatory są demontaż. Exfolved Farba, tynk są usuwane z powierzchni. Następnie wybrano punkt, z którego przejdą wszystkie kolejne oznaczenia.

- Wszystkie punkty niezbędne do mocowania są odnotowane i wiercone są otwory robocze dla kołka. Wsporniki są przymocowane do kotwic, w których pralka aluminiowa zapewnia wytrzymałość. Z reguły krok między nawiasami wynosi 60-75 cm, to znaczy 4 sztuki na 3 m.

- Płyty grzewcze są najpierw sadzone na specjalnym kleju, dla większej niezawodności są one przymocowane za pomocą kołków-znieckich. Materiał izolacji termicznej jest również układany między nawiasami, po wykonaniu cięcia we właściwych miejscach. Płyty mineralne są pokryte błoną wiatrową.

- Przewodniki pionowe są przymocowane do wsporników przez nity lub śruby. Wentylowana szczelina nie powinna być mniejsza niż 40 mm, mówimy o odległości między izolacją a górną powierzchnią przewodnika.

- Poziome są przymocowane do przewodników pionowych, gdzie krok powinien odpowiadać wielkości okładziny. Warto zauważyć, że najpierw zainstalowanie profilu na horyzoncie jest całkiem dopuszczalne, a następnie pionowo.

- Panele kompozytowe są przymocowane do przewodników od dołu do góry, fiksacja jest przeprowadzana za pomocą śrub lub nitów. Ważne jest, aby zapewnić, że podczas instalacji w szczelinie nie ma obcych cząstek (wtrąceń).

- W trakcie pracy należy sprawdzić lokalizację profili pionowych, jak i poziomych. Rozbieżność geometryczna doprowadzi do zniekształcenia całej fasady.

Producenci paneli kompozytowych

Chociaż materiał ten jest powszechnie reprezentowany na nowoczesnym rynku, tylko 4 firmy zyskały wielką sławę. Producenci oferują asortyment paneli wykonanych z kompozytowej wysokiej jakości.

ALUCOBOND (Szwajcaria)

- Ta pierwsza firma, która wprowadziła konsumenta krajowego do nowych materiałów budowlanych. Dzięki której marka fabryki stała się marką domową, dziś wszystkie panele nazywane są alukobondem niezależnie od producenta.

- W ramach tej marki automatyczna skrzynia biegów jest produkowana od prawie pół wieku, która od samego początku i nadal utrzymuje poprzeczkę pod względem jakości produktów. Dzisiaj troska roślin znajdują się w Niemczech, USA i Singapurze.

- Oprócz niezrównanej jakości panele mają szeroką paletę kolorów. Dzięki niestrudzonym rozwojem technologów można było osiągnąć produkcję paneli o genialnych powierzchniach symulujących różne naturalne materiały.

Produkty są oferowane z 2 rodzajami wypełniacza (polietylen i minerały). Ponadto panele są klasyfikowane według rodzaju palności:

- grupa Paliwa G4;

- grupa Paliwa G1;

- grupa pali się G1, ale z wyższą odpornością na płomień.

Reynobond (korporacja transnarodowa)

- Pochodzenie europejskie daje również odpowiednią jakość. Fabryki znajdują się w Stanach Zjednoczonych i Francji. Panele kompozytowe mają wysoką sztywność, właściwości fizyczne i mechaniczne zapewniają niezawodność i trwałość fasad.

- Produkty są pomalowane w standardowych kolorach, ale oferuje się również powłoka kameleona. Długość paneli może osiągnąć 6,5 m, co z kolei pozwala zmniejszyć odpady z cięcia, optymalizując w ten sposób wydatki złożonego budżetu.

Konsument oferuje 2 modyfikacje tego materiału budowlanego:

- z wypełniaczem polietylenowym PE (nie materiał oporny na ogień);

- z wypełniaczem mineralnym FR (opcja odporna na ogień).

Dibond (Niemcy)

- Panele wielowarstwowe są produkowane w Niemczech przy użyciu nowoczesnej technologii. Niemiecka jakość mówi sama za siebie. Ze względu na wysokie cechy techniczne produkty tego producenta znajdują się w 5-letniach.

- Ulepszone właściwości materiału znacznie rozszerzają jego wykorzystanie, umożliwiają rozszerzenie ram rozwoju projektów. Prawidłowy kształt i sztywność kompleksu agro -przemysłowego znacznie upraszcza prace instalacyjne

- Linia dekoracyjna, oprócz zwykłych kolorów, zawiera panele z błyszczącymi powierzchniami, powłokę do chromu, złota, srebra, brązu. Oryginalność kolorów i tekstur umożliwia realizację niestandardowych rozwiązań w pracy fasady oraz realizację postępowego pomysłu w przestrzeniach wewnętrznych.

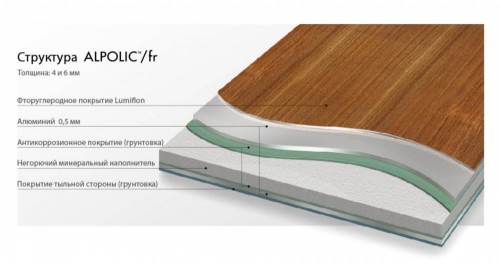

Alpolic (Japonia)

- Przez 44 lata produkowano dobrze znaną korporację Mitsubishi Group. Istnieją 2 rodzaje produktów: słaba i ognioodporna wersja klasy A2. Tak wysokie cechy osiągnięto poprzez zastosowanie wypełniacza z zmineralizowanych i wysoce wydobytych materiałów.

- Fabryki troski są zlokalizowane w Japonii i USA, dodatkowe magazyny są zorganizowane w Turcji i Holandii.

- Osobliwością automatycznej skrzyni biegów jest stosowanie powłok opornych na zużycie przedniej strony. Oprócz odporności na wpływy agresywne, powłoka różni się również doskonałymi właściwościami dekoracyjnymi.

- Producent potwierdza wysoką jakość produktów, zapewniając 20-letnią gwarancję. Prawdziwe życie paneli, nawet w trudnych warunkach, wynosi co najmniej pół wieku.

Nie można nie powiedzieć o pojawieniu się automatycznej transmisji chińskiej i koreańskiej produkcji na rynku. Co dziwne, ale panele tego pochodzenia nie są gorsze od produktów z wybitnych fabryk. Ale różnica w cenie produktów o podobnych cechach jest dość znacząca. Wśród firm można zauważyć Złota Gwiazda (Chiny)oraz NTV (wspólna niemiecka-chińska fabryka).

Producentom udało się połączyć zalety starych materiałów w panelach kompozytowych i ulepszonych właściwości nowoczesnych rozwoju. Najnowsze technologie pozwalają fasadom szybko nadać fasadom estetyczny wygląd, a jednocześnie poprawić właściwości ciepła i dźwięku struktury.