Żelazie dachowe To produkty wykonane z blachy lub stali rolkowej, które mają ...

|

|

Instalacja systemu wentylacji nie jest kompletna bez instalacji kanałów powietrznych, które odpowiadają ... |

Zakrycie korka podłogą jest od dawna znane od dłuższego czasu, ale jednocześnie Newfangled, ... |

Przekręcanie płyty podłogowej: kroku -By -krotność instrukcje

Najczęściej stosowanym nakładaniem się w budowę poszczególnych budynków o niskiej porażce są produkty żelbetowe o pustej konstrukcji. Jednak w przypadku ich instalacji wymagana jest technika podnoszenia, która wpływa na całkowity koszt pracy. Ponadto gotowe platformy są używane do domów o prostych formach.

Zawartość:

- Zalety wzmacniania płyty podłogowej

- Jakie jest wzmocnienie płyty podłogowej

- Wskazówki dotyczące wzmocnienia monolitycznej płyty podłogowej

- Do -it -yourself wzmocnienie

Niektórzy deweloperzy wolą występować na własnym suficie od wzmocnionego betonu. Ta metoda jest optymalna dla obiektów o nieregularnej geometrii. Co z kolei pozwala odejść od standardów i budować złożone budynki pod względem architektury budynków.

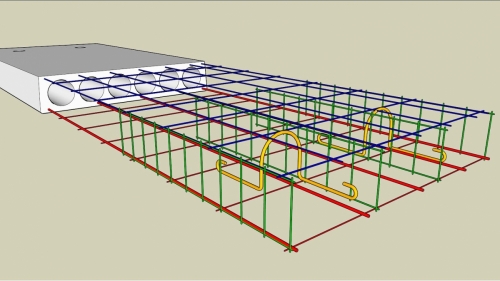

Wzmocnienie zdjęcia płyty podłogowej

Zalety wzmacniania płyty podłogowej

Wzmocniona platforma, biorąc pod uwagę subtelności technologiczne, potrwa ponad tuzin lat. Podczas nalewania uzyskane są gładkie (bez szwów) i te same podłogi, które nie wymagają drogiej i pracochłonnej pracy nad dekoracją wnętrz.

Wśród zalet można zauważyć:

- waga. Ten projekt waży wyraźnie niższy w porównaniu z gotowymi płytami betonowymi, jednak czynnik ten nie wpływa na jego siłę. Ale pozwala zmniejszyć obciążenie podkładu i użyć lżejszych materiałów budowlanych;

- siła. Niesamowite tandem różnych materiałów, takich jak beton i żelazo, tworzy niezawodną bazę. Platforma znajduje swoją aplikację do nakładania się dużych i wysoko załadowanych struktur;

- niezawodność. Struktury betonowe są wysoce odporne na obciążenia wielokierunkowe ze względu na zastosowanie wzmocnienia. Wytrzymują obciążenia od 500 do 800 kg na metr kwadratowy;

- odporność na ogień. Materiały zastosowane w sobie nie są niepotrzebne. Płyta monolityczna nie obsługuje spalania i jest w stanie wytrzymać efekt otwartego płomienia przez długi czas;

- cena £. Koszt nakładania się z pewnością nie przekroczy kosztu produktu fabrycznego. Ostateczna cena jest określana przez wyposażony obszar.

Jakie jest wzmocnienie płyty podłogowej

- Zastosowanie tej technologii daje szersze możliwości pod względem planowania wnętrza. W takim przypadku platforma jest bardzo trwała. Może łatwo wytrzymać wysokie obciążenia, nie jest podatne na spalanie i nie przyczynia się do rozwoju owadów, grzybów i innych bakterii patogennych.

- Prace przeprowadzane są zgodnie z pewnymi zasadami. Materiały budowlane są nabywane od dobrze znanych dostawców, ponieważ obecność małżeństwa jest niedopuszczalna. Tylko przestrzeganie technologii możemy porozmawiać o odpowiedniej obliczonej sile gotowej platformy. W przeciwnym razie nakładanie się można zdeformować i prowadzić do zniszczenia nie tylko płyty międzystory, ale także całego rozszerzenia.

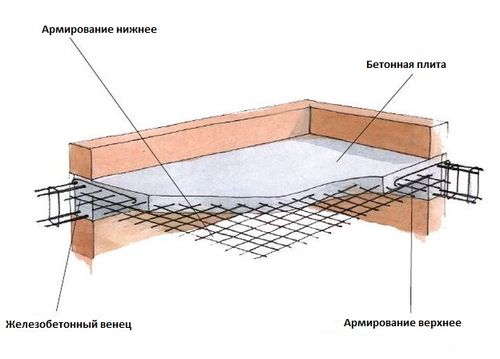

- Wylewanie sufitów odbywa się za pomocą zdejmowanej szalunki, w których umieszczane są łączniki robocze. Metalowe pręty są wykute przez drut drutu lub połączony maszyną spawalniczą.

- Hard metalowa rama znajduje się w taki sposób, że jest całkowicie wpuszczana w betonową masę. Zatem wzmocnienie przyniesie sobie całe obciążenie w jak największym stopniu, a roztwór z kolei zapobiega przepływowi tlenu niekorzystnie wpływającego na metal.

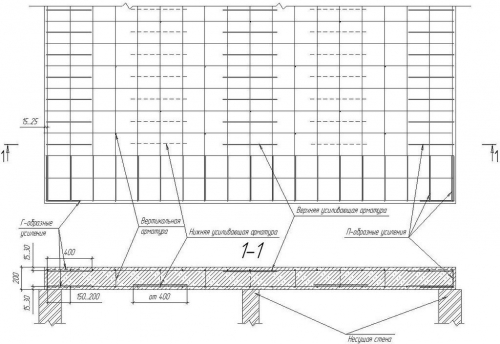

Podczas sporządzania schematu wzmocnienia płyta podłogowa jest brana pod uwagę instalację wzmocnienia pomocniczego w celu wzmocnienia miejsc:

- na centrum przyszłej platformy;

- dotyki monolitu z kolumnami, ścianami wewnętrznymi, łukami itp.;

- gdzie obciążenia są skoncentrowane (podczas instalowania kominka, ciężkiego sprzętu itp.);

- kontakty z otworami (wyjście na schody na górne piętro, przejście do wentylacji lub kominy i innych systemów).

Wskazówki dotyczące wzmocnienia monolitycznej płyty podłogowej

- Obliczenie grubości wzmocnienia podłogi zależy od jej długości. Jeśli odległość między podporami nośnymi wynosi 5 m, wówczas grubość betonowej platformy powinna wynosić 170 mm. Oznacza to, że obliczenia wykorzystują stosunek 1/30. Jednak struktura o grubości mniejszej niż 150 mm nie może działać.

Wzmocnienie rysunku płyty podłogowej

- Przy minimalnej grubości podłogi elementy metalowe są układane w jednej warstwie. Jeśli ten parametr jest większy, to dwa.

- W przypadku roztworu stosuje się beton M200 (nie niższy). Taka marka łączy dobre cechy i przystępną cenę. Klasa siły kompresji wynosi 150 kgf/cm.

- Średnica prętów stalowych waha się od 8 do 14 mm. Dzięki dwupokładowemu układowi metalowych prętów średnica walcowania metalowego dolnego rzędu powinna być większa niż górna. Tutaj możesz użyć siatki w fabrycznym projekcie o komórkach 150 x 150 mm lub 200 x 200 mm.

- Szacie opiera się na tablicach i/lub opornej na wilgoć sklejki. Worki są bezpiecznie ustalone, ponieważ waga wypełnionej konstrukcji może osiągnąć 300 kg na metr kwadratowy. Jako elementy wspierające lepiej jest używać refraktorów teleskopowych, co pozwala instalować niezbędną wysokość z dużą dokładnością. Każde wsparcie jest w stanie wytrzymać obciążenie do 2-2,5 kg.

Do -it -yourself wzmocnienie

Pismo

- Ta konstrukcja jest zdejmowana, dlatego zaleca się stosowanie tych materiałów, które można zastosować w przyszłości. Odpowiednie są tablice toleled o pojemności 150 x 25 mm. Nie zapewnią jednak idealnie gładkiej powierzchni przyszłego sufitu, ponieważ pewien błąd jest dozwolony w grubości tego drewna. Wszystkie nieprawidłowości będą łatwe do ukrycia pod warstwą tynkową, szczególnie jeśli planowane jest zainstalowanie zawieszenia sufitów.

- W przypadkach, gdy obecność płaskiej powierzchni jest zasadniczo ważna, a następnie zamiast płyt, laminowana sklejka jest używana o grubości 22 mm. Ale takie szalunki będzie kosztować przyzwoitą kwotę. Poniższa opcja będzie znacznie bardziej ekonomiczna: te same deski przycinające działają jak podstawa, a na nich jest grubość sklejki o grubości 8-10 mm.

- Szacie jest wyposażone za pomocą płyt (150 x 50 mm), które są przymocowane wokół obwodu pokoju. Paski poprzeczne są zamontowane z etapem 600-800 mm, pod nimi pod względem pionowych nośników lub stojaków teleskopowych są instalowane ściśle pod względem poziomu.

- Tablice są szczelnie rozłożone na ramie o wymiarach 150 x 25 mm. Nie jest konieczne przyczepność do podstawy lub do siebie, w przeciwnym razie pod koniec pracy (po wyleaniu i suszeniu betonu), po demontażu szalunku pojawią się wielkie trudności. W razie potrzeby na tablicach ułożone są arkusze sklejki.

- W przypadku materiału używanego do szalunki można zastosować do innych celów, projekt jest pokryty gęstą folią z tworzywa sztucznego. Płótno nakładają się (co najmniej 200 mm) tylko na podstawie szalunki bez wchodzenia na końce, podczas pracy ważne jest, aby nie dopuścić do zablokowania materiału.

- Jeśli płyta jest podłogą pod dachem, to zamiast płyt bocznych lepiej jest położyć boki bloków cegły lub komórkowej o wysokości odpowiedniej grubości warstwy betonowej.

Po produkcji kuchenki szalunki zostaje zdemontowane, a nie pęknie. W związku z tym wszystkie elementy mocujące powinny znajdować się na zewnątrz struktury.

Armatura

- Aby utworzyć płytę dla małych rozpiętości, możesz powiązać siatkę własnymi rękami. Wskazane jest położenie prętów na długości bez przerwy. Jeśli istnieje potrzeba podwiązki, metalowe elementy są zamontowane co najmniej pół metra.

- Punkty przecięcia prostopadłych prętów są przymocowane za pomocą drutu lub aparatu spawalkowego. Spawanie punktowe jest istotne przy stosowaniu wzmocnienia o dużej średnicy. Cienkie pręty w procesie spawania są przerzedzone, co prowadzi do zmniejszenia siły metalu, a tym samym do utraty zdolności podtrzymujących gotową płytę.

- Do dziania możesz zastosować specjalny hak. Jednak tutaj wymagane będą pewne umiejętności, a ponadto skręcanie drutu nadal będzie musiało być wykręcone. Dlatego w ramach budowy prywatnego domu możesz zrobić ze zwykłymi szczypcami.

- Gotowe -wytworzone metalowe karty mogą znacznie ułatwić proces. Ich układanie jest nakładane przez co najmniej 2 komórki, to znaczy uzyskano te same 400 mm. Są one obowiązkowe utrwalone przez drut.

- Metalowa rama nie powinna leżeć bezpośrednio na dole szalunku. Jest instalowany na kamieniach, połamanych płytek o grubości co najmniej 40-50 mm. Jeśli grubość projektu płyty żelbetowej wynosi większą niż 150 mm, wówczas kolejna sieć jest dzianina w tej samej metodzie. Druga warstwa wzmacniająca powinna znajdować się w pewnej odległości od pierwszej, ale jednocześnie całkowicie pokrywają się z betonowym roztworem.

- Miejsca o zwiększonym obciążeniu są wzmacniane przez dodatkowe pręty. Zgrywanie zbrojenia powinno być wykonywane mechanicznie. Ogrzewanie metalu zmienia jego strukturę, co prowadzi do utraty plastyczności, a w wyniku złamania przedmiotu obrabianego.

- Twitery z drutu dzianinowego są zbierane w dość prosty sposób. Zatoka jest wstępnie przymocowana taśmą w 3-5 równoważnych punktach, której odległość powinna odpowiadać wygodnej długości do skręcania. Przez młynek zatoka jest wycinana zgodnie ze szkockim sekcjami oznaczonymi taśmą.

Rozwiązanie betonowe

- Znacząco ułatwia proces wylewania specjalnego sprzętu szalunkowego. W fabryce do rośliny dodają plastyfikatory, hydrofobisatory i inne dodatki, które poprawiają charakterystykę fizyczną i techniczną gotowego roztworu.

- Jednak nie zawsze jest miejsce na rasę betonowego miksera i zamawianie go w małym obszarze jest niepraktyczne. Dlatego w niektórych przypadkach konieczne jest ręczne rozwiązanie. Talerz należy wlać do jednego spotkania, tutaj potrzebujesz pomocy 2-3 osoby.

- W przypadku ugniatania jednej części betonu pobierane są 3 części przesianego piasku; 5 części kruszonego kamienia lub żwiru; Woda 20% całkowitej objętości składników objętościowych.

- Najpierw wszystkie suche elementy są mieszane, a następnie dodaje się niezbędną objętość wody. Problematyczne jest robienie tego ręcznie, więc stosuje się tu konkretny mikser, który jest pobierany od sąsiadów na stronie lub wynajmowany od firm budowlanych.

- Po partii rozwiązanie jest używane natychmiast. Suszonej mieszaniny nie można rozcieńczyć wodą, niestety będzie musiała zostać wyrzucona. Dlatego ważne jest, aby wykonać wszystkie prace przygotowawcze w odpowiedniej objętości i bezpośrednio przed wylaniem ugniatania betonowego roztworu.

- W trakcie wypełniania wibrator jest koniecznie używany. Jeśli nikogo nie ma, możesz zrobić jednolite stukanie młotka na otwartej siatce i drewnianych elementach szalunku.

- Twarda, betonowa masa jest siedząca w szybkim procesie, mikrokredy mogą tworzyć się na płycie. Aby uniknąć ich wyglądu, powierzchnia jest regularnie zwilżona i zamknięta folią z tworzywa sztucznego, która spowalnia odparowanie wilgoci. Zwilżanie odbywa się za pośrednictwem bezpośredniego strumienia, ale rozpylania.

- Beton osiągnie swoją siłę po 4 tygodniach. Aby upewnić się, że płyty całkowicie wyschną na małym obszarze, połóż kawałek materiału dachowego i pozostawione na jeden dzień. Ciemna plama pod arkuszem materiału wodoodpornego sugeruje, że piec nie został wysuszony, co oznacza, że \u200b\u200bnie jest gotowy do działania.

Postępując zgodnie z prostymi zasadami i używając materiałów o wysokiej jakości, możesz osiągnąć niesamowite wyniki nawet dla początkującego budowniczego. Takie podłogi do prywatnego domu, garażu lub innej konstrukcji są najlepszą opcją. Zwłaszcza jeśli nie ma wejścia do obiektu w budowie do specjalnego sprzętu. Ponadto wzmocnione nakładanie się zapewnia więcej możliwości niż gotowe opłatę betonową. Produkty fabryczne o standardowych rozmiarach są używane do struktur, które są oparte na kątach prostych. Ta technologia jest idealna w przypadkach, w których chcesz uciec od typowych rozwiązań i zbudować dom bez połączenia z formami kwadratowymi lub prostokątnymi.

Wzmocnienie płyty podłogowej wideo