Drewniany dom jest modny, piękny, przyjazny dla środowiska, bezpieczny. Dlatego...

|

|

Wśród szerokiej gamy fundamentów jego opcje monolityczne różnią się w specjalnym ... |

Do tej pory istnieje duża liczba materiałów wykończeniowych na sufit ... |

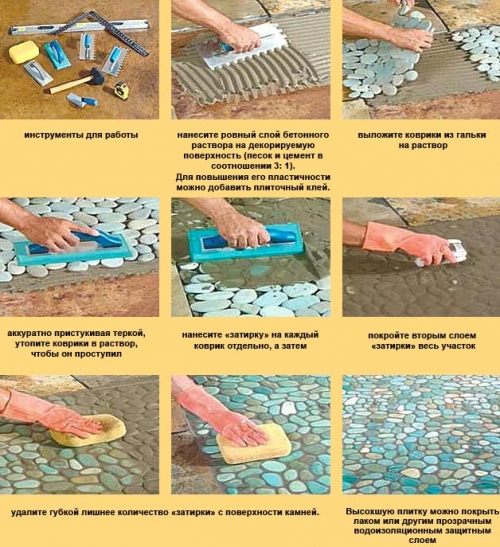

Podłogi mozaikowe: stylizacja i proces

Podłogi mozaikowe, za produkcję, które używane jest marmurowe dziecko, charakteryzują się rosnącą popularnością, a dziś można je znaleźć w mieszkaniach premium, elitarnych centrach handlowych i biurowych, a także w instytucjach medycznych i edukacyjnych. Będąc produktem kruszenia marmuru, marmurowe okruchy, to jednak szeroki zakres użytkowania, jednak w skali przemysłowej znalazł swoje zastosowanie w produkcji podłóg betonowych betonu, które różnią się wysokimi cechami dekoracyjnymi i operacyjnymi, które zostaną omówione później. Marmurowe mozaikowe podłogi praktycznie nie wyposażają się w lokalu mieszkalne, ale pozostają poza konkurencją, organizując podłogi w miejscach publicznych, na tarasach i otwartych stronach publicznych. Układ dowolnego pokrycia podłogi implikuje potrzebę przestrzegania pewnej, znaczącej technologicznie sekwencji działań, która uzyska podłogę o właściwych charakterystykach operacyjnych. Z tego powodu prace nad układem mozaiki betonu są powiązane z pewnymi trudnościami, proces instalacji zasługuje na bardziej szczegółowe rozważenie.

Zawartość

- Zastosowanie marmurowych okruchów w produkcji podłóg

- Zalety i wady mozaiki

- Materiały i narzędzia do nalewania podłogi mozaiki

- Podłogi mozaikowe: technologia układu

- Przygotowanie podstawy jest kluczem do skutecznej instalacji podłogi mozaiki

- Instalacja separacji: zalecenia specjalistów

- Przygotowanie mieszaniny mozaiki mozaiki: Procedura działania

- Technologia wypełniania podłogowego mozaiki: krok -By -krotność Przewodnik

- Ostatni etap szlifowania powierzchni

- Układ wiewiórki Dodatkowy efekt dekoracyjny

- Jak naprawić mozaikowe podłogi?

Zastosowanie marmurowych okruchów w produkcji podłóg

Marmur to naturalna skała, charakteryzująca się wysoką gęstością i unikalną ziarnistą strukturą krytyczną. Charakterystyczne wysokie cechy operacyjne, a także niskie wchłanianie wody i odporność na agresywny wpływ czynników zewnętrznych, sprawiły, że marmur był jednym z najpopularniejszych materiałów na placach budowy, którego popularność rośnie z dnia na dzień. Estetyczne cechy marmuru, uzupełnione jego zdolnością do głębokiego przekazywania unikalnej konsystencji kamienia naturalnego, określa jego powszechne zastosowanie jako dekoracyjny materiał wykończeniowy.

Szybki rozwój innowacyjnych technologii i pojawienie się nowego wysokiego sprzętu przyczyniły się do pojawienia się materiału analogowego marmurowych okruchów, których produkcja opiera i opakowanie w frakcji. Ze względu na fakt, że marmurowe dziecko powstaje w procesie produkcji produktów marmurowych, opracowano tę metodologię produkcji materiału marmurowego w celu jego ekonomicznego zużycia. Do tej pory marmurowe okruchy używane do instalowania podłóg mozaikowych są jedną z najczęstszych praktycznych opcji użycia marmuru. Dzięki dekoracyjnym charakterystyce marmuru podłogi, które obejmują określoną skałę, mogą być używane do dekoracyjnego projektowania różnych roztworów wewnętrznych.

Ten rodzaj podłogi składa się z kilku warstw:

- Dolna lub podstawowa warstwa reprezentowana przez betonowy ekran, który jest wykonany z zaprawy cementowej i ułożona bezpośrednio na podstawie podłogi (na przykład betonowa podstawa wykonana na zagęszczonej glebie, żelbetowy ekran, wypełniony warstwą, wypełniony warstwą warstwą izolacji lub żelbetowych płyt sufitu). Grubość dolnej warstwy podłóg mozaiki jest zmiennym parametrem i zależy od cech konstrukcyjnych podłogi. Średnio jego grubość wynosi 20–35 mm, aw przypadku układania obwodu cieplnego ogrzewania 40 mm lub więcej;

- Górna lub warstwa twarzy reprezentowana przez mieszaninę betonu mózgu, która składa się z roztworu cementu z dodaniem marmurowych okruchów. Będąc również parametrem zmiennym, grubość warstwy mieszanki mozaiki może sięgać od 15 do 25 mm i zależy od wielkości ułamka dekoracyjnych wtrąceń mozaikowych.

Ważny!Pomimo faktu, że w procesie produkcji mozaikowej podłogi marmurowych okruchów nie jest używana bardziej solidne bloki marmurowego materiału, ten rodzaj podłogi charakteryzuje się właściwościami związanymi z całą skalą. W związku z tym, preferując płytki mozaikowe od podłogi, otrzymasz niezawodną podłogę, której działanie będzie przeprowadzane przez długi czas bez potrzeby obecnych napraw kosmetycznych.

Zalety i wady mozaiki

Jak każdy inny materiał, mozaikowe podłogi wykonane z marmurowych okruchów charakteryzują się pewnym zestawem zalet i wad.

Zalety mozaikowego podłogi marmurowych okruchów:

- Dzięki wyjątkowej sile podłóg marmurowych okruchów są one wyposażone głównie w miejscach charakteryzujące się dużą akumulacją ludzi i zasięgami o wysokiej zawartości krzyżowej, na przykład metra, centrów handlowych i innych instytucji publicznych;

- Zwiększona odporność na wilgoć mozaiki powłoki betonu z przeplatanymi marmurowymi tartakami;

- Marmurowe dziecko jest obdarzone wszystkimi cechami marmuru początkowych surowców, z których powstaje, w związku z którym możemy wyciągnąć wnioski, że charakteryzuje się zwiększoną odpornością na zużycie. Biorąc pod uwagę naturalną różnorodność odcieni marmuru i ich odporność na promieniowanie ultrafioletowe za pomocą marmurowego dziecka, możesz ucieleśnić swoje najbardziej odważne fantazje projektowe, układając podłogę z wykwintnymi rysunkami;

- Życzliwość marmuru i jego bezpretensjonalność w opiece. Można go łatwo wyczyścić przy użyciu konwencjonalnych detergentów i, jeśli to konieczne, podlega dezynfekcji, w związku z którym układanie tej podłogi jest mile widziane w instytucjach dzieci i medycznych;

- Tarcie mechaniczne i upadek przedmiotów na podłodze marmurowych okruchów nie towarzyszy pojawienie się iskry i pęknięć, co wskazuje na bezpieczeństwo przeciwpożarowe powłoki i możliwość jej rozmieszczenia w warsztatach i przedsiębiorstwach, w których ścisłe wymagania dotyczące pożaru narzucane jest bezpieczeństwo podłogi;

- Odporność na agresywne skutki chemikaliów implikuje absolutną obojętność powłoki na rozpuszczalniki organiczne, roztwory alkaliczne, emulsje i oleje mineralne;

- W trakcie tworzenia mozaikowych podłóg marmurowych okruchów, praktycznie nie ograniczasz się niczego i masz możliwość stworzenia najbardziej niesamowitych rysunków i wzorów, co pozwala przekształcić podłogi z marmurowych okruchów w prawdziwe dzieło sztuki.

Jednak podłogi marmurowych okruchów charakteryzują się również pewnymi wadami, które zostaną omówione później.

Wady podłóg mozaikowych wykonanych z marmurowych okruchów:

- Jak każda inna kamienna powłoka, betonowa podłoga marmurowych okruchów jest dość zimna, a zatem konieczne jest przemyślenie opcji jej izolacji;

- Pomimo różnorodności palety kolorów i odporności na promieniowanie ultrafioletowe, wcześniej czy później krzyżówka może pojawić się na powierzchni podłogi marmurowych okruchów;

- Ze względu na fakt, że mozaikowa podłoga marmurowych okruchów charakteryzuje się długim okresem operacyjnym, konieczne jest ostrożne leczenie selekcji podczas instalacji, co daje preferencje dla neutralnych lub klasycznych rysunków. Wynika to z faktu, że przez długi czas serwisu podłogowego rysunki, z którymi są dekorowane, wychodzą z mody, moralnie przestarzały i stają się istotne. Biorąc pod uwagę fakt, że demontaż starej powłoki jest dość pracochłonnym procesem, konieczne jest podejście do kwestii wyboru obrazu jeszcze bardziej ostrożnego;

- Instalacja podłogi mozaiki jest dość droga, ze względu na wyższy koszt marmurowych okruchów, nieznacznie przekraczając cenę bardziej tradycyjnych materiałów. Jednak koszt podłogi mozaiki zależy również od ilości i złożoności elementów dekoracyjnych.

Ważny! Marmurowe dziecko jest używane nie tylko jako główny składnik w procesie nalewania podłogi mozaiki, ale także do produkcji dekoracyjnych płytek mozaikowych na podłodze, której produkcja jest przeprowadzana na podstawie mozaiki tartej trzech klas . Kolorystyka zużytych mozaikowych okruchów może być naturalna i uzyskana przez sztuczne przetwarzanie.

Materiały i narzędzia do nalewania podłogi mozaiki

W procesie tworzenia podłóg mozaikowych marmur jest używany nie tylko duży i średni, ale także niewielki frakcja, kruszony kamień, marmurowy przesiew i marmurowa mąka, a także marmur mielony. Aby nadać materiałowi niezbędny odcień, wymagane będą agregaty i pigmenty dekoracyjne. W tym procesie konieczne jest przygotowanie sprzętu i określonego zestawu narzędzi:

- Sander;

- Mikser betonowy, który można zastąpić wiertarką elektryczną wyposażoną w dyszy mikserowe;

- Odkurzacz konstrukcyjny;

- Tarcza elektryczna;

- Poziom i zasada;

- Polerowanie proszku;

- Kamienie ścierne charakteryzujące się ziarnistością 60-80 i 230-325;

- Pojemnik do ugniatania rozwiązania;

- Gumowe skrobaki i radzieckie łopaty;

- Bułgarski;

- Końcowy diamentowy koło.

Podłogi mozaikowe: technologia układu

Procedura układania podłóg mozaiki za pomocą marmurowych okruchów obejmuje kilka spójnych etapów:

- Przygotowanie podstawy, w tym wyrównanie szorstkiej podłogi za pomocą cementu;

- Instalacja instalacji specjalnych dzielników;

- Przygotowanie mieszanki betonu-Mrama;

- Wlać przygotowaną kompozycję, a następnie szlifowanie powierzchni.

Aby wykonać podłogi mozaikowe tak skutecznie, jak to możliwe, przechodzimy do bardziej szczegółowego zbadania każdego z powyższych etapów.

Przygotowanie podstawy jest kluczem do skutecznej instalacji podłogi mozaiki

Wysokiej jakości układanie mozaiki powłoki betonowej jest niemożliwe bez dokładnego przygotowania podstawy, na której zostanie wyposażona. Aby przygotowanie było tak skuteczne, jak to możliwe, konieczne jest najpierw usunąć starą podłogę, a następnie przygotować podłogę szkicową SO. Według ekspertów najbardziej odpowiednią podstawą podłogi mozaiki jest monolityczna płyta betonowa pokrytą cementem.

W etapach rozważymy proces przygotowania projektu bazy, który obejmuje szereg spójnych obowiązkowych operacji.

- Przede wszystkim środki przygotowawcze zaczynają się od usunięcia starej podłogi, które mogą być reprezentowane przez linoleum, laminat, parkiecie, a także płyty lub sklejki;

- Jeśli w trakcie przygotowywania podstawy znalazłeś pęknięcia, nieprawidłowości lub wykopaliska, spraw, aby je wyrównać z kitem i zalewać mieszankę samoroziarnistą, zwracając szczególną uwagę na obszary, w których przechodzą rury pionowe;

- Następnie, za pomocą twardego metalowego szczotki, wyczyść powierzchnię podstawy, która zwiększy właściwości kleju powłoki;

- Po oczyszczeniu powierzchni rozcieńczono ją, dbając o usunięcie wszystkich mikrocząstek utworzonych w trakcie czyszczenia podstawy. Do tych celów potrzebujesz odkurzacza konstrukcyjnego;

Instalacja separacji: zalecenia specjalistów

- Po zakończeniu środków przygotowawczych przejdź do instalacji dzielących żył, których obecność zapewni wysoką siłę podłogi. Jeśli utworzysz zwykłą podłogę, instalacja separatorów jest przeprowadzana podobnie do tej, która jest przeprowadzana podczas instalacji wyrzutu cementu, to znaczy z krokiem równym 1,5 m. Pod warunkiem, że poziom podłogi nie przekroczy 25 MM, zaleca się, aby najbardziej odpowiednie dzielniki były zalecane, stosując kwadratowe rury o średnicy wymiarów 25 x 25 mm.

- Jeśli planujesz wyposażyć podłogę w ornament, ważne jest, aby wiedzieć, że instalowanie dzielących żył w tym przypadku będzie miało swoje własne cechy. Przede wszystkim, zgodnie z planowanymi ornamentami i dodatkowymi wkładkami kolorowymi, zaznacz na podstawie, po czym zainstaluj separator dla każdej części. W tym przypadku żyły separacji są cienkimi płytami mosiądzu lub aluminium, z których każda charakteryzuje się określoną formą. W rzadkich przypadkach, w przypadku powtarzających się rysunków o prostokątnym kształcie, szklane przegrody mogą być stosowane jako separatory.

Przygotowanie mieszaniny mozaiki mozaiki: Procedura działania

Ważny!W trakcie układania mozaikowych podłóg marmuru zaleca się stosowanie marmurowych okruchów o różnych rozmiarach, które ożywi i szczegółowo opisują przygotowany wzór, czyniąc go bardziej naturalnym. Aby osiągnąć wymagany poziom szczegółowości, wykorzystują marmurowe okruchy, których wymiary ułamka sięgają od 5 do 10-15 mm, wybierając go, zgodnie z wymaganymi proporcjami.

Rozważ procedurę przygotowania działającej mieszanki mozaiki.

- Aby położyć podłogi mozaikowe, konieczne jest przygotowanie roboczej mieszanki składającej się z cementu, marmurowych okruchów, kamiennej mąki i wody. Aby osiągnąć optymalną spójność roztworu, przed dodaniem marmurowych wiórów jest przemywającą bieżącą wodą, co zwiększy stopień przyczepności do innych składników roztworu.

- Mycie marmurowych okruchów różnych frakcji, miesza się w równych proporcjach i dodaje do niej cement marki M400 z prędkością 1 części cementu dla 2 części mieszanki marmurowej okruchów różnych frakcji;

- Jeśli planujesz zrobić kolorową podłogę, dodając barwnik do mieszanki mozaiki, którego typ zależy od pierwotnego koloru marmurowego okręgu i wymaganego nasycenia przygotowanego wzoru. Aby zyskać jednolite nasycenie podczas produkcji podłogi mozaiki, konieczne jest wstępne przygotowanie suchej mieszanki barwników każdego odcienia w wystarczającej objętości. Najczęściej naturalne pigmenty są używane jako barwniki (marmurowa mąka, ochra, żelazny miecz i ultramaryna). W sumie liczba zastosowanych barwników nie powinna przekraczać 30 % oryginału z pierwotnej ilości cementu.

Ważny!Wszystkie elementy mieszaniny są mieszane w suchej postaci, po czym woda jest dodawana w takiej ilości, że roztwór nabywa jednolitą spójność kasy.

Ważny! Dodawanie wody musi być przeprowadzane części, aby nie popełnić błędu ze spójnością. Aby uzyskać dokładniejsze obliczenie wymaganego proporcji, możesz zastosować pojemność pomiarową. Jednak, aby ułatwić zadanie, zaleca się skupienie się na proporcji 1: 3: 0,5, gdzie trzy części mieszanki marmurowych okruchów różnych frakcji i pół części wody stanowią jedną część barwników i cementu.

Technologia wypełniania podłogowego mozaiki: krok -By -krotność Przewodnik

Urządzenie podłóg wykonanych z marmurowych okruchów zawiera następujące etapy:

- Przede wszystkim przygotowano rozwiązanie cementu i piasku, przyjmując je w zwykłych proporcjach. Zgodnie z konsekwencją idealne rozwiązanie powinno przypominać kit. Przygotowany roztwór wylewa się cienką warstwą i wyrównuje. W ten sposób przygotowano dolną podszewkę;

- Po niewielkim, pierwotnym zagęszczeniu roztworu cały zamontowany obszar jest wypełniony roztworem mozaikowym, który jest zagęszczony przy użyciu specjalnego prasowania lub wibracji. Jeśli na końcu wylewania roztworu mozaiki znajdziesz nadmiar płynu, należy je usunąć za pomocą gumowej szpatułki, a następnie wreszcie opuścić roztwór;

- Po zestaleniu roztworu, który występuje w ciągu tygodnia, sygnały nawigacyjne są usuwane. Aby osiągnąć wynik jakościowy, w okresie podłogi ważne jest utrzymanie jego stałej wilgotności.

Ostatni etap szlifowania powierzchni

- Aby powierzchnia zdobyła elegancki i atrakcyjny wygląd, po ostatecznym suszeniu, konieczne jest ją zmielne. Aby zmieścić powierzchnię, użyj specjalnych maszyn do szlifowania wyposażonych w ruchomy dysk, na którym naprawiane są ścierne dysz.

Ważny! Aby ułatwić i przyspieszyć procedurę szlifowania, zwilż powierzchnię przetworzoną wodą, a jednocześnie nałóż na nią mały piasek kwarcowy. Jeśli na tym etapie znajdziesz jakieś wady, należy je wypełnić rozwiązaniem przygotowanym z góry, po czym końcowa fuga jest wykonana za pomocą marmurowego paska.

- Jeśli zrobisz podłogę mozaikową o złożonym wzorze, ważne jest, aby nie tylko szlifować, ale także polerować powierzchnię, dla której możesz również użyć maszyny do szlifowania wyposażonego w filcową dyszy. Do ostatecznego przetwarzania podłogi mozaiki użyj pasty ściernej, której użycie zwiększy wydajność pracy.

Układ wiewiórki Dodatkowy efekt dekoracyjny

Aby nadać ostatecznemu udarowi pokrycia podłogi, projektanci zalecają obstawianie instalacji desek omijających. Ich produkcja można przeprowadzić zarówno na etapie układania powierzchni, jak i na końcu jej układu. Jako materiał do produkcji desek omijających jest mieszaniną mozaikową podobną do tej używanej do wypełnienia powłoki. Produkcja desek quirting odbywa się przy użyciu specjalnych szablonów, które nadają im pożądany kształt. Szablon może być wykonany z drewna lub metalu. W rzadkich przypadkach do instalowania płyt przechylnych stosuje się zaprawę cementu, na których naprawiane są płytki wykonane z głównego materiału podłogowego.

Jak naprawić mozaikowe podłogi?

Pomimo faktu, że podłogi mozaikowe są dość bezpretensjonalne, mogą ostatecznie stracić pierwotną atrakcyjność, co determinuje potrzebę naprawy podłóg. Aby zwrócić powierzchnie, nieskazitelny połysk, konieczne jest to wypolerowanie. Aby przedłużyć żywotność powierzchni betonowej, zaleca się zastosowanie impregnatorów i uszczelniaczy wzmacniających, których zastosowanie jest przeprowadzane zgodnie z instrukcjami. Aby zapewnić podłogę o większej dekoratywności, jest on pokryty specjalnym lakierem.

Technologia produkcji mozaikowej podłogi marmurowych okruchów jest dość stara, w wyniku czego można je zobaczyć w starożytnych greckich świątyniach, w średniowiecznych zamkach oraz we współczesnych przedmiotach architektonicznych. Nadal nie tracą znaczenia, pozostając cennym dziedzictwem kulturowym i architektonicznym.