W większości przypadków struktura podłogi jest oskarżona. Najbardziej znany i ...

|

|

Technologie budowlane krajowe rozwijają szybkie tempo. I to się podoba ... |

Laminat jest dość popularnym materiałem wykończeniowym. To jest przede wszystkim dla niego ... |

Podłoże iglastyczne do laminatu: cechy wyboru i instalacja

Pomimo faktu, że podłoga laminowana dawno straciła status nowości rynku budowlanego, jego niezaprzeczalne zalety nadal pozwalają mu zajmować wiodącą pozycję w tym obszarze. Udowodnił konsumentowi swoją niezawodność i praktyczność, a także wykazał jego konkurencyjność na rynku materiałów budowlanych, laminat przez długi czas zyskał zaufanie konsumentów. Nie do ostatniej roli w trwałości i cechach operacyjnych laminatu odgrywa poprawność jego stylizacji, co jest niemożliwe bez użycia podłoża. Pomimo wszystkich ostrzeżeń producenta, budowniczowie krajowi nadal ćwiczą układanie laminatu bezpośrednio na kamiennej podstawie podłogi jest najłatwiejszym sposobem na małe oszczędności, ale także utratę gwarancji producenta dla materiału. Wynika to z faktu, że porzucając rozmieszczenie podłoża tłumika, który jest rodzajem amortyzatora, osobiście przyczyniasz się do faktu, że wkrótce związki typu zamku na matrycy laminatu zaczną się kręcić, co nie może mieć wpływu na cechy operacyjne podłogi. Istnieje wiele rodzajów rodzajów substratów wykonanych z różnych materiałów, które charakteryzują się zarówno zaletami, jak i wadami, ale chęć współczesnej osoby wyboru produktów przyjaznych dla środowiska często odgrywa korzyści płynące z podłoża iglaste z powyższą zaletą. Jak wybrać podłoże iglasty, a także jak nauczyć się jego instalacji, czytając nasz artykuł.

Zawartość

- Wybór podłoża do laminatu: co preferować?

- Grubość podłoża: na czym się skupić?

- Podłoże laminowane: główne odmiany

- Podłoże iglastyczne do laminatu: główne zalety

- Podłoże iglastyczne dla laminatu: popularne producenci

- Układanie podłoża iglastych: główne cechy

Wybór podłoża do laminatu: co preferować?

Eksperci twierdzą, że ogromny wpływ na cechy operacyjne laminatu, takie jak jego żywotność, wskaźniki fizyczne i wygląd, bezpośrednio zależą od metody jego układania, co jest niemożliwe bez użycia podłoża. Wynika to z jego wrażliwości na jakość powierzchni powierzchniowej, której niedobory mogą być wyrównane przy użyciu podłoża pod laminatem. Wielu musiało zmierzyć się z faktem, że najmniejsza nierównomierność powierzchni powierzchni doprowadziła do pękania lub popychania lamelli w miejscu pojawienia się wady. Nie byłoby to tak krytyczne, gdyby najmniejszy wada laminatu nie wymagała dokładnego rozkładu. Właściwie wybrany podłoże jest w stanie całkowicie rozwiązać problem defektu w temacie, jednak wybór podłoża, ważne jest, aby wziąć pod uwagę szereg niuansów, wśród których następujące zasługują na szczególną uwagę:

- Materiał, z którego powstaje podstawowa powierzchnia;

- Charakterystyka jakości podłogi zanurzeniowej;

- Średni poziom wilgotności w pokoju;

- Cel pomieszczeń i możliwe obciążenie ułożone na podłodze i podłodze;

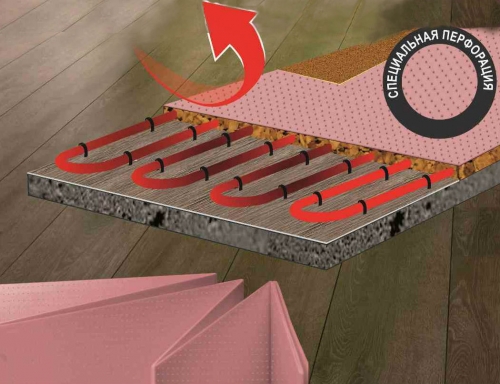

- Obecność lub brak systemu ciepłego podłogi;

- I w końcu grubość podłoża pod laminatem.

Grubość podłoża: na czym się skupić?

Ze względu na fakt, że ostatni parametr jest najbardziej znaczący przy wyborze podłoża do laminatu, porozmawiajmy więcej o niezbędnej grubości podłoża.

Wybierając niezbędną grubość podłoża pod laminatem, ważne jest, aby określić maksymalne obciążenia umieszczone na podłodze. Ponadto niemożliwe jest zaniedbanie stałego punktu obciążeń o niższej intensywności, co często może być bardziej destrukcyjne dla laminatu. Do niedawna uważano, że grubość zastosowanego podłoża była bezpośrednio proporcjonalna do obciążeń obciążenia. W związku z tym praktyki preferowane do użycia podłoża o największej grubości, a jeśli taki podłoże był nieobecny, używali cienkich w kilku warstwach.

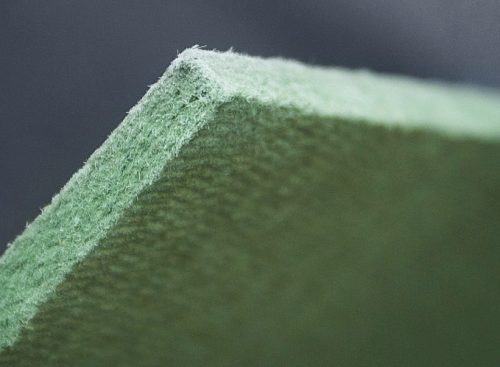

Ale nie zawsze można całkowicie wyrównać niedociągnięcia podłogi. Uważano, że użycie grubego podłoża wygładza nieregularności, ale założenia te nie zawsze były uzasadnione, ponieważ zbyt gruby podłoże może zginać tak bardzo, że w końcu doprowadziłoby to do pęknięcia laminatu. W związku z tym postanowiono indywidualnie wybrać grubość podłoża dla każdej powierzchni. Również sztywność i siła substratu mają niemały znaczenie. Właśnie wtedy, gdy pojawiły się trudności z wyborem podłoża, racjonalnie łącząc wszystkie te cechy, mistrzowie zwrócili uwagę na podłoże iglasty.

Podłoże laminowane: główne odmiany

Ogólnie przyjęta klasyfikacja substratu dla laminatu opiera się na oddzieleniu podłoża zgodnie z zastosowanym materiałem. Pomimo faktu, że producent oferuje wiele rodzajów substratów wykonanych ze sztucznie zsyntetyzowanych materiałów, co jest związane z szybkim rozwojem przemysłu chemicznego, osoba stara się dać preferencje naturalne, przyjazne dla środowiska materiały, które obejmują podłoże iglasty. Ale ze względu na zainteresowanie wymieniamy główne odmiany substratów pod laminatem:

- Dampferowa warstwa folii polimerowej;

- Płótno pianki polistyrenowej;

- Podłoża odporne na bitumiczne;

- Substrat, który jest kombinacją pianki polistyrenu i polietylenowego (substrat tuplex);

- Podłoże iglastych do laminatu.

Niezależnie od materiału, z którego są tworzone, przedstawiono im szereg standardowych wymagań:

- Skuteczna izolacja dźwiękowa. Jeśli zaniedbujesz podłoże pod laminatem, każdy krok zostanie podany na beton lub drewnianą powierzchnię podłogi, podczas gdy obecność miękkiego miotu jest w stanie gasić dźwięki;

- Wyrównanie powierzchni Parametr, który ma znaczący wpływ na okres operacyjny laminatu. Ukrywając małe nieprawidłowości powierzchni podstawowej za pomocą podłoża, przedłużesz żywotność podłogi;

- Izolacja wilgoci. Ze względu na fakt, że głównym materiałem do produkcji laminatu jest papier prasowany, eksperci nie zalecają, aby nawet modele oporne na wilgoć ujawniły wilgoć, ponieważ mogą po prostu puchnąć. Układając podłoże pod laminatem, zwłaszcza iglaste, chronisz laminat przed wilgocią z boku powierzchni betonowej;

- Przewodność cieplna. Zastosowanie podłoża laminowanego w obecności systemu ciepłego podłogi znacznie zmniejszy jego wskaźniki skuteczności, w związku z którym, w obecności takiego systemu, konieczne jest użycie substratów specjalnie zaprojektowanych do tego.

Podłoże iglastyczne do laminatu: główne zalety

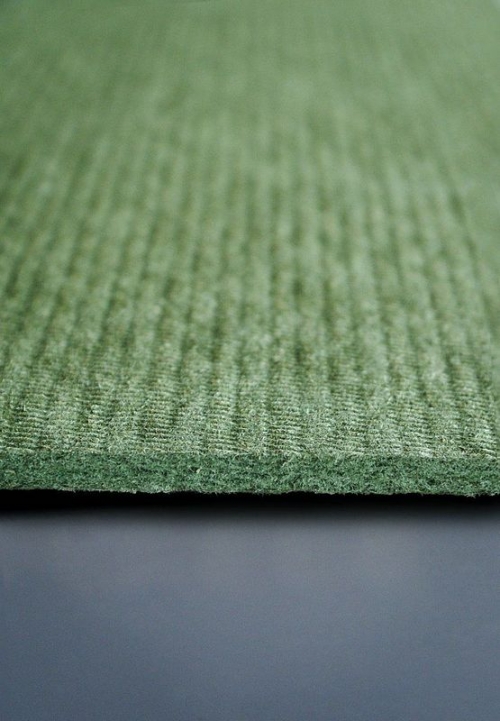

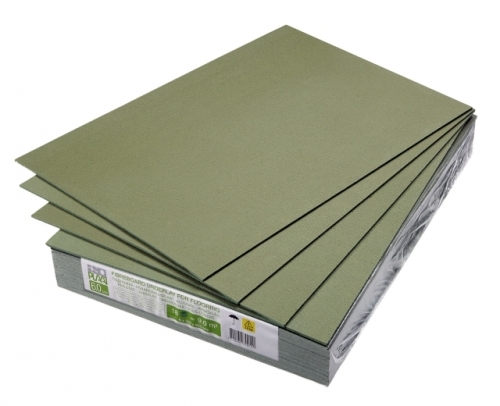

Podłoże iglasty, które można kupić w dowolnym specjalistycznym sklepie, zyskał popularność konsumenta ze względu na optymalną równowagę grubości i sztywności. Producent dostarcza podłoże iglaste do szerokiej sieci w postaci płyt, które można użyć zarówno do układania nowych podłóg, jak i do naprawy starych, poprzednich prowadzących podstaw. Początkowo, według producenta, mata iglasty powinna była być używana tylko jako izolator hałasu, jednak zdolność podłoża iglastych do gasenia drgań wstrząsowych może wykryć nowe zalety maty iglastych i wykorzystywanie go jako podłogi. W procesie szerokiego działania podłoża iglastych do podłóg zauważalne stały się nowe zalety materiału przyjaznego dla środowiska.

Główne zalety podłoża iglastych:

- Pierwszym efektem, które konsumenci zauważyli podczas działania materiału, było stworzenie atmosfery akustycznej w pokoju, ze względu na zdolność płyt iglastych do niszczenia połączeń wibracyjnych między różnymi płaszczyznami, a tym samym przyczynić się do gaszenia raczej silnych wibracji dźwięku;

- Zastosowanie materiału przyczynia się do doskonałego utrzymywania ciepła z podłogą i zapobiega penetracji zimna przez podłogę, a zatem podłogę, podczas instalacji której zastosowano podłoże iglasty, ochładza się bardzo powoli. Dzięki tej korzyści, mieszkańcy nawet regionów północnych mogą odmówić instalacji systemów ogrzewania podłogi;

- Płyty iglaste charakteryzują się optymalnym poziomem gęstości, dzięki czemu ich użycie pozwala ukryć wszystkie istniejące nieregularności podłogi i przedstawić idealnie gładką powierzchnię, pozbawioną nawet najmniejszych wad do instalacji laminatu;

- W trakcie układania materiału nie będzie wymagane stosowanie dodatkowych filmów, klejów oraz innych materiałów i urządzeń;

- Bezpieczeństwo środowiskowe podłoża iglastych nie podlega wątpliwościom w jego składzie, ani kleju, żadnych dodatkowych dodatków, ani modyfikatorów.

Wady podłoża iglastych do laminatu:

Podobnie jak w przypadku jakiegokolwiek innego materiału budowlanego, w naszej sytuacji nie było to również bez wad. Pomimo wszystkich zalet, podłoże iglasty charakteryzuje się jedynym, ale bardzo znaczącym minus. Producent, reklamujący podłoże iglasty, twierdzi, że jest to materiał oddechowy, który idealnie pomija wilgoć, zapobiegając jej gromadzeniu się. Jednak pomimo tego jest podatne na formowanie.

Ważny!Do aktywnej reprodukcji grzyba konieczne jest połączenie dwóch warunków temperatury i wilgotności. Jeśli podłoże iglaste zgromadzi wilgoć, będzie to wielki powód pojawienia się pleśni, ponieważ sama celuloza jest korzystnym środowiskiem do reprodukcji grzyba. Aby tego uniknąć, eksperci radzą układać podłoże iglasty na całkowicie suchej powierzchni.

Podłoże iglastyczne dla laminatu: popularne producenci

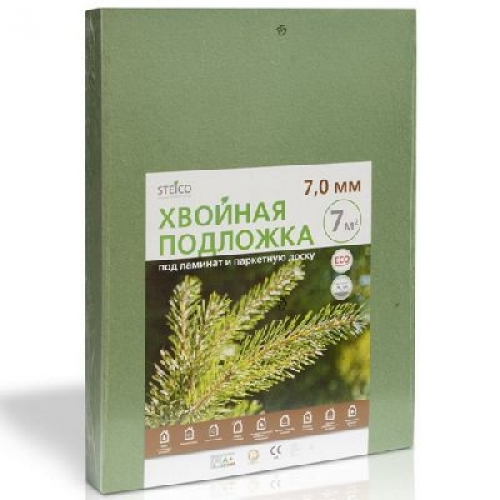

Podłoże iglasty Steico: jakość testowana przez czas

Liderem w produkcji znaczków MDVP jest słynna europejska firma Steico. Pomimo faktu, że produkty tego producenta są produkowane w Polsce, są obecnie dostępne w większości krajów świata. Podłoże laminowane pod podłogą Steico charakteryzuje się aktywnym zastosowaniem w celu zwiększenia właściwości dźwiękowej pomieszczenia. Ponadto gwarantuje wysoką kwotę izolację termiczną podłogi, która jest szczególnie istotna dla domów wiejskich, ogrzewanej tylko częściowo lub charakteryzującej się niewystarczająco skutecznymi sufitami. Jeśli chodzi o dźwiękoszczelowanie, podłoże iglaste polskiego producenta może gasić nie tylko odgłosy kroków, ale także fale wstrząsów powietrznych.

Mówiąc o technologii produkcji stosowanej przez firmę, należy zauważyć, że całkowicie eliminuje stosowanie chemikaliów i innych elementów łączących, które mogą zakwestionować bezpieczeństwo środowiska materiału. Możesz całkiem naturalnie zapytać: czy to możliwe? - Niewątpliwie! W końcu drewno jest najpierw poddawane odparowaniu, w wyniku czego powstała masa jest wykorzystywana do tworzenia płyt iglastych. Jedynym dopuszczalnym komponentem łączącym jest żywica pierwotnie zawarta w drewnie. Proces odparowania polega na przyklejeniu włókien drewnianych precyzyjnie z powodu tej żywicy.

Zalety podłoża iglastego Steico:

- Zwiększenie wskaźników izolacji termicznej podłogi;

- Brak chemikaliów w strukturze chemikaliów eliminuje uwalnianie szkodliwych lotnych składników;

- Zdolność do wyeliminowania nieprawidłowości podstawy bez użycia dodatkowych materiałów i narzędzi;

- Porowata struktura eliminuje akumulację wilgoci i pleśni;

- Sprawdzone bezpieczeństwo środowiska;

- Brak tendencji do wysychania i osiadania podczas pracy;

- Współczynnik absorpcji fal dźwiękowych osiąga 220 dB.

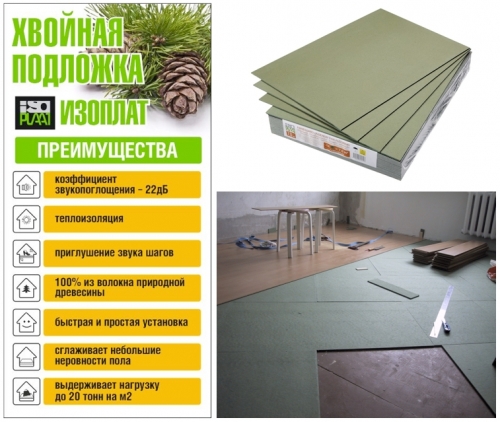

Płyty podłogowe isoplaat: charakterystyka i zalety

Zastosowanie podłoża iglaste Isoplaat jest wskazane, jeśli potrzebujesz wyposażyć podłogę pokrytą na drewnianej podłodze.

Płyty tego producenta zostały specjalnie zaprojektowane nie tylko do układania nowej podłogi, ale także do naprawy starej podłogi, która działała przez długi czas. Ich instalacja jest przeprowadzana tylko na solidnej, suchej podstawie.

Główne zalety podłoża iglastego isoplaat:

- Zdolność do wygładzania nieprawidłowości. Materiał jest dostarczany w stanie sprężonym w postaci płyt, których grubość jest optymalna do wyrównania małych defektów bez użycia mieszanin samodzielnych i instalowania sklejki;

- Siła mechaniczna. Dzięki tej przewagi materiał może wytrzymać nawet zwiększone efekty mechaniczne na skrzyżowaniu płyt laminowanych;

- Bezpieczeństwo środowiska. Do produkcji podłoża iglastego producent używa tylko naturalnego drewna bez włączenia do składu dodatkowych elementów wiążących;

- Zdolność do utrzymania kształtu. Nawet podczas długoterminowego działania płyty nie podlegają kompresji i zachowują swój oryginalny kształt, a także cechy jakościowe;

- Porowata struktura nie tylko zapobiega stagnacji wilgoci, ale także pomaga utopić różne fale dźwiękowe i zwiększyć temperaturę podłogi, co sprawia, że \u200b\u200bjest wygodniejsza.

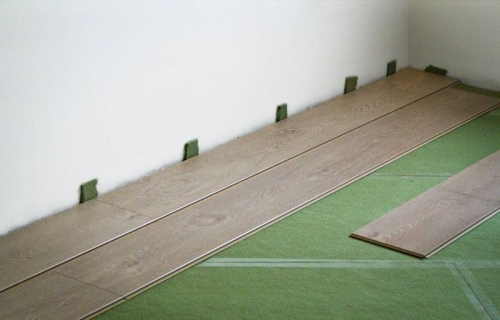

Układanie podłoża iglastych: główne cechy

Ważny! Przed rozpoczęciem leżania podłoża iglastych musi być rozpakowany i wytrzymały w tym stanie w temperaturze pokojowej przez 24 godziny. Dzięki temu prostemu wydarzeniu materiał zaakceptuje poziom wilgotności charakterystyczny dla pokoju. Podczas procesu instalacji nie potrzebujesz klejenia ani gwoździ wszystko, co jest niezbędne do pracy, jest to linijka, ostry nóż konstrukcyjny i kwadrat.

Technika układania podłoża drzewnego

Nie ma szczególnych trudności w procesie układania, ponieważ cięcie materiału można przeprowadzić za pomocą noża. Podłoże jest ułożone, aby szwy płyt nie pokryły się z szwami lamów lub płyt podłogowych. W tym celu układane są płytki, zaczynając od rogu choinki, to znaczy pod kątem 45 stopni stawu w stawie.

Ważny! Układanie podłoża iglastych powinno być przeprowadzane w suchych pokojach, co jest spowodowane łatwością wchłaniania wilgoci porowatym materiałem. Jeśli umieścisz podłoże na betonowej podstawie, podnieś folię z tworzywa sztucznego pod nią i przyklej połączenia taśmą. Będzie to chronić porowaty materiał przed kondensacją.

Po zakryciu całej powierzchni podłożem iglastych możesz zacząć układać podłogę wykończeniową.

Laminowane wideo metra