Il seminterrato in una casa privata è una stanza multifunzionale e importante ...

|

|

Le porte laminate si adattano perfettamente all'interno di qualsiasi stanza, grazie a ... |

La colorazione del bastone del soffitto non è affatto l'accordo finale nella riparazione, come ... |

Pannelli Alukobond: Proprietà del materiale e istruzioni di installazione

Più di 30 aziende rappresentano pannelli compositi in alluminio sul mercato. I prodotti di tutti i produttori hanno caratteristiche tecniche condizionalmente identiche. Il nome generale Alukobond è abituato a questo materiale da costruzione. La parola marchio Alucobond del produttore svizzero, che ha introdotto per la prima volta pannelli compositi nel mercato interno. A volte i piatti sono chiamati pannelli sandwich, grazie alle caratteristiche strutturali (multistrato). L'articolo parlerà dei pannelli di Alukobond.

Contenuto:

- Caratteristiche di Alukobond

- L'ambito dei pannelli compositi di Alukobond

- Vantaggi e svantaggi di Alukobond

- Strumento Alukobond

- Facciata ventilata dal pannello Alukobond

- Pannelli Alukobond tecnologici di installazione

- Produttori di pannelli compositi

I pannelli di Alukobond sono ampiamente utilizzati dalle aziende impegnate in lavori di costruzione e finitura. Questo materiale consente di trasformare l'esterno dell'edificio, offre agli architetti e ai costruttori di immense opportunità non solo per la progettazione della facciata, ma anche nello spazio interno.

Foto di Alukobond

Caratteristiche di Alukobond

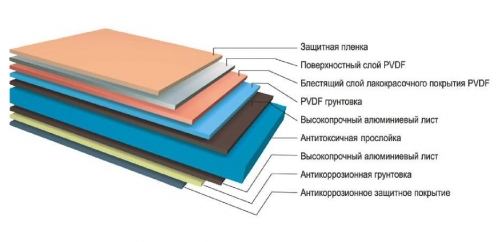

I pannelli sono costituiti da diversi strati. Tra i fogli di alluminio di aumento della resistenza c'è un riempitivo fatto di polimero sintetico o polietilene ad alta pressione ad alta pressione.

- Il lato del pannello, di fronte all'edificio, viene trattato con un rivestimento anti -corrosione. La superficie anteriore è coperta da uno strato di poliestere (RE) o carbonio di fluoro (PVDF) di varie tonalità.

- La vernice Polyesh fornisce un rivestimento persistente con una superficie lucida. I prodotti dipinti con tale materiale sono gestiti in quasi tutte le condizioni climatiche.

- Il rivestimento PVDF è caratterizzato da una maggiore resistenza ai colori (praticamente non si esaurisce) e una maggiore resistenza agli ambienti aggressivi. A causa delle caratteristiche migliorate, i pannelli vengono utilizzati per la facciata rivolta nelle regioni con le condizioni meteorologiche più gravi, comprese le aree costiere.

- Per facilitare l'installazione e la protezione della superficie anteriore, il lato dipinto è protetto da un film laminato, che viene rimosso dopo la fine del lavoro.

- Il design rigido e forte dei pannelli di Alukobond consente di usarli per affrontare edifici ad alto contenuto utilizzando facciate ventilate. Tale sistema fornisce una circolazione d'aria, contribuendo così al ritiro della condensa.

- Le crepe non appaiono su una superficie perfettamente uniforme e liscia durante la flessione e la formazione del materiale. Tali proprietà vengono acquisite grazie a un rivestimento molto forte. Alukobond può essere operato nelle condizioni climatiche più gravi.

- In produzione, un nastro continuo di materiale composito viene tagliato in segmenti, lunghezza standard. Vengono anche prodotte cassette di piastre formate completamente pronte per l'installazione.

- I pannelli sono disponibili in varie soluzioni di colore con un rivestimento opaco o una lucentezza in metallo. La più ampia selezione di sfumature e dimensioni è data agli sviluppatori e ai designer per utilizzare Alukobond per vari scopi.

L'ambito dei pannelli compositi di Alukobond

Grazie alle eccellenti caratteristiche del materiale, la sua portata è quasi illimitata. Vengono utilizzati pannelli compositi:

- nella disposizione delle facciate di qualsiasi numero di piani, dando agli edifici un aspetto progressivo;

- nella ricostruzione di vecchi edifici con l'obiettivo di aggiornare l'esterno, aumentando le caratteristiche insulari e isolanti termiche delle pareti;

- per affrontare elementi architettonici: balconi, visiere, colonne, ecc.

- nella progettazione di scudi e segni pubblicitari, scatole e supporti luminosi;

- per la produzione di partizioni decorative interne, finitura di materiale interno;

- nell'industria automobilistica, di cui sono realizzati elementi della decorazione di carri, autobus e corpi del corpo;

- nella produzione di involucri, custodie, scatole per varie attrezzature.

Le piastre realizzate in un composito fanno molto con le funzioni assegnate loro. Non hanno paura degli effetti delle condizioni climatiche avverse, consentono di piegarli nella misura necessaria per brigate di costruzione e installazione.

Il materiale di questo tipo è ampiamente utilizzato in lavori esterni ed interni con scopi mirati. Ti permette di creare capolavori reali, sia quando si organizzano l'esterno della struttura e l'interno dei locali.

Vantaggi e svantaggi di Alukobond

Da vantaggi Questo materiale da costruzione può essere notato:

- Durata. I produttori forniscono una garanzia sul pannello da 15 a 25 anni. Ciò significa che il rivestimento esterno può durare più di 50 anni, senza bisogno della riparazione o della sostituzione delle singole sezioni. La qualità del rivestimento esterno manterrà l'aspetto attraente della facciata anche dopo decenni.

- Semplice elaborazione.I pannelli compositi sono suscettibili di taglio, flessione angolare e radio, rullo, saldatura di strati di polimero. Manipolazioni corrispondenti vengono eseguite attraverso le normali attrezzature per legno e metallo o strumenti manuali.

- Forza ed elasticità.I fogli di acciaio danno alle lastre la resistenza necessaria, la resistenza ai carichi meccanici. Nel frattempo, il materiale ha flessibilità, che gli consente di assumere quasi ogni forma.

- Resistenza atmosferica.Il rivestimento ad alta resistenza si oppone alle condizioni meteorologiche gravi, quindi i pannelli compositi possono essere azionati a temperature estreme. I composti speciali forniscono protezione contro la corrosione causata da soluzioni acide, sale e alcaline.

- Estetica.Una vasta gamma di colori ti consente di incarnare le idee audaci di architetti e designer. Il materiale può simulare intonaco, marmo, cromo, oro, ecc. Il rivestimento persistente non si dissolverà sotto l'influenza dei raggi ultravioletti e dopo diversi decenni.

- Isolamento termico e sano.La struttura multistrato aumenta le caratteristiche insonorizzate dell'edificio. Quindi, il coefficiente di assorbimento del suono del pannello di 4 mm ha 25 dB. Tali qualità sono particolarmente importanti per gli edifici situati in strade vivaci. Per quanto riguarda l'isolamento termico, il riempimento è più responsabile di questa proprietà. Lo strato di polietilene fornisce un isolamento della temperatura pari a 0,01 W/mk.

- La semplicità e l'efficienza dell'installazione.Il peso leggero dei pannelli non aumenta il carico sulla fondazione e l'elevata resistenza consente di non utilizzare elementi di rinforzo aggiuntivi. Il design semplificato del telaio per la facciata di ventilazione facilita il lavoro e risparmia il budget.

Screpolatura

- Il punto negativo può essere attribuito basso refrattario. Sebbene questo indicatore sia determinato a seconda del tipo di riempitivo. Lo strato polimerico è scarsamente contrario al fuoco ed emette sostanze tossiche durante la bruciatura. Lo strato minerale realizzato per la maggior parte dal polietilene schiumato viene trattato con antipiri, il che consente di attribuire tali pannelli alla difficile classe infiammabile. Secondo gli standard internazionali, tali prodotti sono contrassegnati da FR.

Oggi, sul mercato sono presentati pannelli con riempimento migliorato, che include idrossido di alluminio. Questa sostanza si oppone agli effetti della fiamma aperta entro 2 ore. Ma il prezzo di questi pannelli di Alukobond è significativamente più alto, quindi il loro uso non è così popolare.

- Vale la pena notare complicati lavori di riparazione. Quando si sostituisce il pannello danneggiato, a volte è necessario rimuovere diversi vicini.

Strumento Alukobond

Durante l'installazione di facciate ventilate da pannelli compositi, è necessario uno strumento, con cui le cassette verranno regolate a determinate dimensioni. Le soluzioni più comuni sono la fresatura:

- cutter a mano verticale;

- macchina CNC;

- cutter di fresatura a disco.

Ogni metodo presenta vantaggi e svantaggi. Vorrei soprattutto notare che l'accuratezza del taglio determina la vita della facciata. La bassa qualità della fresatura porta alla formazione di crepe sui pannelli a differenze di temperatura.

- Manuale frezer. Questo metodo è popolare a causa della mobilità e della economia delle attrezzature. Tutti i vantaggi finiscono qui. Ma ci sono molti minus:

- performance basse. La velocità di fresatura è molto inferiore rispetto ad altri metodi di elaborazione dei pannelli compositi;

- complessità. Il lavoro richiede determinate conoscenze e abilità. Lo strumento necessita di impostazioni preliminari;

- di bassa qualità. Il mulino delle dita lascia le bara sul materiale, nonché un gran numero di chip polimerici, il che rende difficile piegare i pannelli;

- inaffidabilità. È impossibile ottenere un'elevata precisione ai decimi su tali attrezzature. Inoltre, lo strumento fallirà rapidamente dopo aver elaborato un certo volume del composito (80 m).

- Macchina CNC. Con qualità positive, questa attrezzatura va bene. Fornirà precisione, alta qualità e prestazioni maggiori. Il meno della macchina è solo un prezzo del cielo e la necessità di uno specialista che sa come lavorarci. Sebbene non sia necessario acquistare attrezzature per affittare o ordinare la fresatura. E eseguire le operazioni dell'argomento direttamente presso la struttura utilizzando uno strumento manuale.

- Fresatura a disco. Questa attrezzatura è dotata di video di contatto, ognuno dei quali è adatto a pannelli di vari spessori. Questa soluzione consente di non violare i requisiti per la fresatura. Qui possiamo anche notare:

- operazione semplice. Non è necessario eseguire alcuna operazione di impostazione;

- affidabilità. La custodia è realizzata in materiali resistenti all'usura. Lo strumento ha protezione contro i sovraccarichi e i salti di tensione nella rete;

- qualità. Il risultato finale nell'accuratezza della fresatura non è inferiore alla qualità del taglio su una macchina del software;

Vale la pena notare che i vantaggi di cui sopra non appartengono alle frese per discorsi di origine non originale. Tale tecnica viene utilizzata per il lavoro di piccoli volumi soggetti a determinate condizioni. Di conseguenza, il periodo di garanzia e il costo dell'attrezzatura sono molto diversi.

Facciata ventilata dal pannello Alukobond

- Il loro vantaggio è la possibilità di svolgere opere appropriate in breve tempo e in quasi tutte le condizioni climatiche. La facciata ventilata proteggerà gli edifici e la durata della facciata.

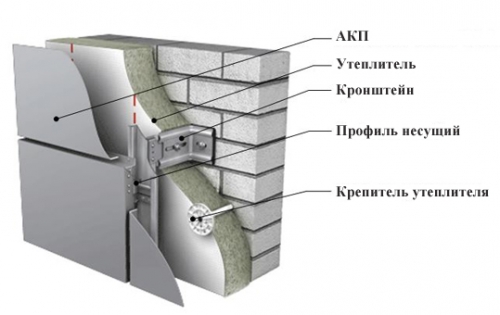

- Un sistema di profilo speciale consente di far circolare liberamente i flussi d'aria tra la parete dell'edificio e il materiale di finitura. Per questo motivo, i vapori idrici formati durante il funzionamento della struttura non sono ritardati, ma evaporati naturalmente.

- L'isolamento consente di ridurre il trasferimento di calore delle pareti, riducendo così al minimo i costi di riscaldamento. Allo stesso tempo, lo strato di isolamento termico consente di ridurre lo spessore delle pareti di carico, il che significa ridurre il carico sulla fondazione.

- Il pannello della facciata protegge le pareti della struttura dagli effetti delle influenze ambientali avverse. Inoltre, l'esterno incastra l'esterno, dà un aspetto moderno agli edifici che in precedenza hanno bisogno di revisione.

Pannelli Alukobond tecnologici di installazione

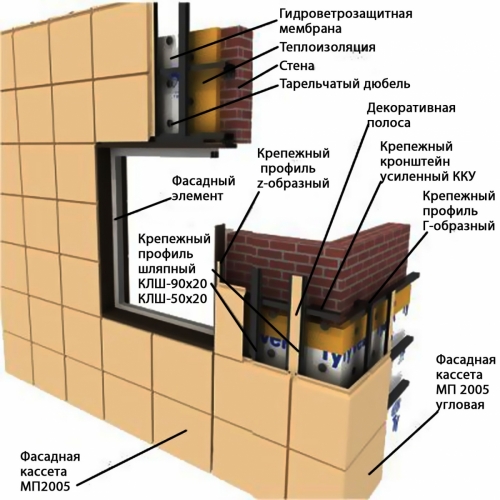

L'adempimento del lavoro di installazione è semplice. Qui devi conoscere diverse disposizioni di base e avere esperienza nella costruzione. La tecnologia è la seguente: un frame costituito da un profilo di supporto e una staffa è attaccato alle pareti esterne. Più tardi, il design si trova di fronte a pannelli della facciata. L'uso di estensioni termiche aiuterà a ridurre significativamente la perdita di energia termica.

Fase di lavoro:

- dopo la marcatura, le staffe sono collegate al muro, a cui verranno fissati i profili di guida. I dispositivi di fissaggio delle staffe stesse vengono eseguiti attraverso i tasselli distanziali (bulloni di ancoraggio);

- uno strato di isolamento, un determinato spessore, è montato sulla superficie della parete con colla e tasselli intonacati. Il materiale di isolamento termico dovrebbe avere una membrana idro-e antivento sul lato anteriore. È vietato usare il film in polietilene;

- le guide sono fissate alle staffe installate attraverso elementi di fissaggio speciali;

- successivamente, viene eseguita l'installazione di pannelli decorativi.

Video Alukobond

Quello che devi sapere quando lavori con un Alukobond

Disegno

Quando si sviluppa un sistema di facciate ventilate, è necessario conoscere e tenere conto di una serie di indicatori:

- peso e dimensioni dei pannelli compositi;

- altezza della facciata;

- caratteristiche degli elementi di supporto;

- carico del vento;

- resistenza alla corrosione. La struttura di supporto dovrebbe resistere a stoicamente agli effetti di ambienti aggressivi.

Frame di trasporto

La forza della struttura sotto la facciata montata viene calcolata tenendo conto dei seguenti parametri:

- dovrebbe resistere al peso del complesso agro -industriale, al vento, al restringimento della struttura, all'espansione della temperatura;

- dare l'opportunità di massimizzare la geometria della struttura (irregolarità delle pareti);

- fisso in modo affidabile e immobile alle superfici delle pareti del cuscinetto;

- resistere fermamente agli effetti negativi delle condizioni climatiche senza pregiudizio al telaio;

- rispettare tutti gli standard e le regole applicabili;

- risolvi le intenzioni architettoniche quando si lavora con nuovi edifici e edifici precedentemente costruiti.

Le parti metalliche, comprese le guide, possono essere realizzate in metallo zincato, alluminio o acciaio inossidabile. Naturalmente, i parametri tecnici dei materiali sono diversi, come il costo stesso. La scelta dovrebbe essere eseguita nella direzione della forza e della qualità e in nessun modo risparmi.

Strati di torta

Le alte caratteristiche per le proprietà Vibro, Heat e Noise Isolation possono essere raggiunte solo osservando la tecnologia. Nella sezione, la facciata ventilata sembra segue:

- intonaco a sabbia con uno spessore di almeno 1,5 cm dall'interno del muro;

- una parete di schiuma, blocco a gas o cemento argilloso espanso. Se viene utilizzato il mattone silicato, lo spessore della muratura dovrebbe essere di 380 cm;

- isolamento compresso nella lana minerale di lastre, spesso 10-20 cm;

- un film antivento con un effetto permeabile al vapore;

- pannelli compositi 4 mm.

Le principali fasi del lavoro con i pannelli Alukobond

- Prima di iniziare a lavorare dalle pareti esterne, gli scarichi e le antenne vengono rimossi, i condizionatori d'aria vengono smantellati. Vernice esfolta, l'intonaco viene rimosso dalla superficie. Successivamente, viene selezionato un punto da cui andranno tutti i segni successivi.

- Vengono annotati tutti i punti necessari per i supporti e vengono perforati i buchi di lavoro per il tassello. Le staffe sono fissate con ancore, in cui la rondella di alluminio fornisce resistenza alla forza. Di norma, il passo tra le staffe è 60-75 cm, cioè 4 pezzi per 3 m.

- Le lastre di riscaldatore vengono prima piantate su una colla speciale, per una maggiore affidabilità sono attaccate per mezzo di zone di zone. Il materiale di isolamento termico viene anche posato tra le staffe, dopo aver fatto un taglio nei luoghi giusti. Le lastre minerali sono coperte da una membrana antivento.

- Le guide verticali sono fissate alle staffe attraverso rivetti o viti. Il divario ventilato non dovrebbe essere inferiore a 40 mm, stiamo parlando della distanza tra l'isolamento e la superficie superiore della guida.

- Orizzontale sono attaccati alle guide verticali, in cui il passaggio dovrebbe corrispondere alla dimensione del rivestimento. Vale la pena notare che è abbastanza accettabile installare prima il profilo all'orizzonte e quindi verticalmente.

- I pannelli compositi sono collegati alle guide dal basso verso l'alto, la fissazione viene eseguita con viti o rivetti. È importante garantire che durante l'installazione nel gap non vi siano particelle estranee (inclusioni).

- Nel processo di lavoro, è necessario verificare la posizione dei profili sia verticali che orizzontali. Una discrepanza geometrica porterà a una distorsione dell'intera facciata.

Produttori di pannelli compositi

Sebbene questo materiale sia ampiamente rappresentato nel mercato moderno, solo 4 aziende hanno guadagnato una grande fama. I produttori offrono nell'assortimento di pannelli realizzati in una qualità composita di alta qualità.

Alucobond (Svizzera)

- Questa prima azienda, che ha introdotto il consumatore domestico al nuovo materiale da costruzione. Grazie a cui il marchio della fabbrica è diventato una casa comune, oggi tutti i pannelli sono chiamati Alukobond indipendentemente dal produttore.

- Sotto questo marchio, la trasmissione automatica è stata prodotta per quasi mezzo secolo, che fin dall'inizio e detiene ancora la barra in base alla qualità dei prodotti. Oggi, le piante di preoccupazione si trovano in Germania, Stati Uniti e Singapore.

- Oltre alla qualità insuperabile, i pannelli hanno una tavolozza di colori ampia. Grazie agli instancabili sviluppi dei tecnologi, è stato possibile ottenere la produzione di pannelli con superfici brillanti che simulano vari materiali naturali.

I prodotti sono offerti con 2 tipi di riempimento (polietilene e minerale). Inoltre, i pannelli sono classificati per tipo di combustibilità:

- gruppo di combustibilità G4;

- gruppo di combustibilità G1;

- il gruppo di combustibilità G1, ma con una maggiore resistenza alla fiamma.

Reynobond (Transnational Corporation)

- L'origine europea emette anche una qualità adeguata. Le fabbriche si trovano negli Stati Uniti e in Francia. I pannelli compositi hanno un'elevata rigidità, le proprietà fisiche e meccaniche forniscono affidabilità e durata delle facciate.

- I prodotti sono dipinti in colori standard, ma viene anche offerto un rivestimento di camaleonte. La lunghezza dei pannelli può raggiungere i 6,5 m, il che a sua volta consente di ridurre i rifiuti dal taglio, ottimizzando così le spese del budget creato.

Il consumatore offre 2 modifiche di questo materiale da costruzione:

- con riempitivo di polietilene PE (non materiale resistente al fuoco);

- con riempitivo minerale FR (opzione resistente al fuoco).

Dibond (Germania)

- I pannelli multistrato sono prodotti in Germania usando la tecnologia moderna. La qualità tedesca parla da sola. A causa delle alte caratteristiche tecniche, i prodotti di questo produttore sono in 5 dorsali.

- Le proprietà migliorate del materiale espandono significativamente il suo utilizzo, consentono di espandere il quadro per lo sviluppo di progetti. La forma e la rigidità corrette del complesso agro -industriale semplifica notevolmente il lavoro di installazione

- La linea di arredamento, oltre ai colori semplici, include pannelli con superfici lucide, un rivestimento per cromo, oro, argento, bronzo. L'originalità del colore e delle trame consentirà di realizzare soluzioni non standard nel lavoro finale della facciata e di realizzare l'idea progressiva negli spazi interni.

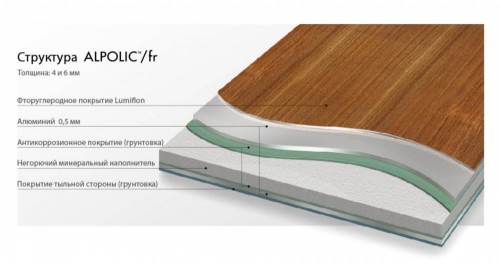

Alpolico (Giappone)

- Per 44 anni, è stata prodotta la ben nota Mitsubishi Group Corporation. Esistono 2 tipi di prodotti: una versione volitiva e ignifuga della classe A2. Sono state raggiunte caratteristiche così elevate applicando un riempimento da materiali minerali e altamente estratti.

- Le fabbriche di preoccupazione sono localizzate in Giappone e negli Stati Uniti, sono organizzati ulteriori magazzini in Turchia e Olanda.

- La peculiarità della trasmissione automatica è quella di utilizzare i rivestimenti resistenti all'usura per i lati anteriori. Oltre alla resistenza alle influenze aggressive, il rivestimento differisce anche in eccellenti proprietà decorative.

- Il produttore conferma l'alta qualità dei prodotti fornendo una garanzia di 20 anni. La vita reale dei pannelli, anche in condizioni difficili, è almeno mezzo secolo.

È impossibile non dire sull'aspetto della trasmissione automatica di produzione cinese e coreana sul mercato. Stranamente, ma i pannelli di questa origine non sono inferiori ai prodotti di eminenti fabbriche. Ma la differenza nel prezzo dei prodotti con caratteristiche simili è piuttosto significativa. Tra le aziende si possono notare Stella d'Oro (Cina)e NTV (fabbrica tedesca-cinese congiunta).

I produttori sono riusciti a combinare i vantaggi dei vecchi materiali nei pannelli compositi e le proprietà migliorate dei moderni sviluppi. Le ultime tecnologie consentono alle facciate di dare rapidamente alle facciate un aspetto estetico e allo stesso tempo migliorare il calore e le proprietà insonorizzate della struttura.