Il legno è giustamente classico per la decorazione della stanza. Prima ...

|

|

La porta d'ingresso è un biglietto da visita di qualsiasi casa. Porte interne, anche ... |

Una volta, preparando una base per una base per una fondazione per una fondazione, hai scoperto che il terreno si sta diventando più debole in ... |

Centro di cemento OPILCO. Tecnologia di costruzione

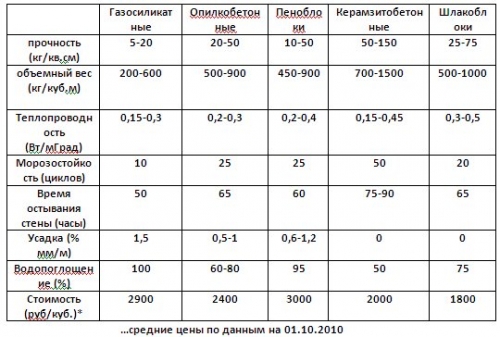

Il materiale altamente passivo è presentato nel campo della costruzione. Più precisamente, si dice che l'uso della legno ha guadagnato un secondo vento. Da quando per la prima volta a casa, costruito da questo materiale abbastanza economico, è apparso più di mezzo secolo fa. Una combinazione unica di componenti in cemento Opillacate lo rende piuttosto attraente dal punto di vista dello sviluppatore. Questi blocchi universali combinano molte caratteristiche positive. L'articolo parlerà della tecnologia per la costruzione di case da Opilcoito.

Contenuto:

- Blocchi di cemento opilco

- Caratteristiche operative del cemento Opillaco

- Blocchi di cemento opilico fai -da -te

- Calcolo del materiale per la costruzione di una casa da Opilcoo Concrete

- Do -t -tufrili tecnologici di costruzione

I blocchi di luce realizzati in opilcotone vengono utilizzati per costruire edifici di una storia. È del tutto possibile farli a casa. Il costo di tale materiale da costruzione è basso. I componenti per la miscela sono disponibili questi segatura di cemento, sabbia, acqua e legno.

Il cemento OPILC, realizzato dalle proprie mani, viene utilizzato principalmente nella costruzione di familiari e annessi. Poiché la geometria dei prodotti fatti in casa è tutt'altro che perfetta.

Blocchi di cemento opilco

- Il calcestruzzo OPILC nella sua composizione ha spreco di componenti di lavorazione del legno, cemento, sabbia, acqua e collegamento. A causa del grande contenuto dei chip, differisce in peso leggero e il cemento, a sua volta, gli dà la forza necessaria.

- Il peso dei blocchi di legno in base a Gost non deve superare i 20 kg con dimensioni di 390x190x190 mm. Tali parametri sono considerati più ottimali per la costruzione di edifici. Il materiale finito ha vuoti che si formano nel processo di riempimento delle matrici con una miscela dovuta a fodere a forma di cono inserite o rettangolari.

- In produzione, a volte una parte del cemento viene sostituita con calce, vetro liquido o argilla. Questo approccio riduce il costo dei blocchi e riduce il restringimento della miscela quando si è indurito.

- Le caratteristiche tecniche del calcestruzzo OPILCO sono selezionate a seconda dell'area di applicazione (pareti o partizioni dei cuscinetti). Regolando il rapporto tra i singoli componenti nella massa totale, la resistenza, la porosità e la densità del cambiamento del prodotto.

- Nonostante i componenti semplici, i boschi differiscono una serie di caratteristiche positive. Ma, come qualsiasi materiale, le sfumature che dovrebbero essere prese in considerazione sia durante la costruzione che durante la decorazione della struttura finita.

Caratteristiche operative del cemento Opillaco

Molti vantaggi rendono questi blocchi richiesti nel campo della costruzione. Oltre al basso costo del materiale stesso e leggero, che riduce significativamente i costi di organizzazione di una fondazione monolitica, si possono notare i seguenti vantaggi.

- Purezza ambientale Si ottiene utilizzando componenti semplici per la produzione di materiale. Il contenuto di trucioli di legno e segatura può raggiungere il 70 %, il che dà il diritto di far valere la sicurezza dei blocchi.

- Indice assorbimento dell'acqua È ridotto elaborando i rifiuti di lavorazione del legno con composti speciali. Il contenuto minimo di umidità è dell'8-12%, il che è del tutto possibile ridurre e dà il materiale al 3% come proprietà come resistenza al gelo. Dopotutto, più basso è il livello di igroscopicità, maggiore è il grado di resistenza a basse temperature. Tali caratteristiche consentono l'uso di blocchi senza il loro successivo rivestimento (recinzioni, piccoli annessi). Con una buona impermeabilizzazione, la resistenza al gelo sarà fino a 100 cicli.

- Il riempitivo di legno è nascosto in modo affidabile nella miscela di sabbia-cemento, dotando così blocchi di una qualità così importante come non combustibilità. Quando è accesa, la struttura non supporta la fiamma, il limite della sua resistenza agli effetti del fuoco è di circa 3 ore. La tenuta porta a un'attenuazione naturale.

- Conduttività termica Il materiale è solo leggermente inferiore a un indicatore simile di blocchi di cemento poroso, leader riconosciuti nel campo della costruzione. La muratura in muratura di 40 cm di filo mostra le stesse caratteristiche del muro di mattoni di 90 cm.

- Grazie a forza Proprietà dritte e flettenti, blocchi superano molti materiali popolari, tra cui cemento a gas e schiuma. Filler naturale (segatura), insieme al fibris, rafforza praticamente il prodotto, dotando la sua resistenza ai carichi e alla deformazione. Tale materiale può essere utilizzato in aree con pericolo sismico.

- Un facile trattamento dei blocchi OPILCO -Concrete è un altro vantaggio innegabile. Possono essere date qualsiasi forma, dimensioni, che riducono significativamente il consumo del materiale. Si prestano a tagliare con una sega o un sega a bunnoni con denti piccoli, perforare facilmente, esagerare, fresatura.

- Un svantaggio significativo del materiale è il suo alto idrofobo. A questo proposito, le superfici devono utilizzare la barriera di vapore sia dall'interno che dall'esterno. Un tale fattore aumenterà la costruzione della costruzione e lo rende più tempo.

Blocchi di cemento opilico fai -da -te

Nella produzione di blocchi, è importante osservare i requisiti tecnologici. Per lavoro, avrai bisogno di una serie minima di attrezzature. Come riempitivo principale, vengono utilizzati trucioli di legno di conifere.

- L'uso simultaneo di chip e segatura conferisce il prodotto finito con proprietà di resistenza e isolamento termico. Il rapporto è 1: 1. Non vengono utilizzate particelle di legno fresco, dovrebbero essere soddisfatte per almeno 3 mesi. Devono essere periodicamente miscelati, alternativa può essere trattata con una soluzione di calce.

- Nei rifiuti, la lavorazione del legno non dovrebbe contenere inclusioni estranee sotto forma di terra, corteccia, polvere, radici, ecc. Le corde, liberate da grandi intervallati, vengono setacciate attraverso un setaccio, prima con cellule di 10 mm, quindi 5 mm.

- I blocchi di alta qualità saranno ottenuti solo quando si utilizzano miscelatori in cemento. È quasi impossibile mescolare manualmente i componenti, quindi è meglio ricorrere all'aiuto della tecnologia.

- Il cemento a 400 marchi è il migliore per questi scopi. Il contenuto di additivi vincolanti (cloruro di calcio, calce flessibile, alluminio solfato, ecc.) Non dovrebbe superare il 2-4% della massa totale del cemento Portland.

- Dopo aver mescolato i componenti asciutti, viene aggiunta una tale quantità di acqua che alla fine si scopre una massa di plastica omogenea. La qualità della miscela può essere controllata come segue: quando compressa nella mano delle materie prime risultanti, la presenza di un'umidità di avventura attraverso le dita è un cattivo risultato. Ma allo stesso tempo, la miscela non dovrebbe sgretolarsi.

- La massa finita è posta in forme pieghevoli che possono essere fatte di legname. Il linoleum ripieno sulle pareti interne della matrice contribuirà a semplificare l'estrazione di blocchi. Il sigillo (tamping) della miscela viene eseguito manualmente o meccanicamente.

- I vuoti si formano attraverso bottiglie di champagne ordinarie.

- Maggiore è la dimensione delle forme, più a lungo si asciugano i blocchi. Ciò è direttamente correlato alle proprietà del legno. Ecco perché non si consiglia di costruire case monolitiche realizzate in cemento opillacate.

- Circa un giorno dopo, i blocchi vengono rimossi dalle matrici ed essiccati all'ombra a temperature naturali per circa 10-14 giorni. L'essiccazione uniforme può essere ottenuta coprendo il materiale con un film o una bagnatura periodica.

Calcolo del materiale per la costruzione di una casa da Opilcoo Concrete

Calcoli semplici aiuteranno a calcolare la quantità richiesta di legno. Puoi considerare questo processo in modo più dettagliato su un esempio di una casa di 10x15 m con un'altezza di 3 m.

- Per aggiunta, viene calcolata la lunghezza delle pareti: 10+10+15+15 \u003d 50 (m);

- la loro area si trova, moltiplicando la lunghezza totale per altezza 50x3 \u003d 150 m;

- il numero di blocchi che posizionano in 1 m dipende dalla larghezza delle pareti. Quindi con lo spessore della muratura:

- a 0,19 m 12,5 pezzi.;

- a 0,39 m 25 pezzi.;

- a 0,6 m 37,5 pezzi;

- con uno spessore della parete di 39 cm, avrai bisogno di 150x0,39 \u003d 58,5 m (60 m) o 150x25 \u003d 3.750 pezzi.

Nei calcoli non dall'area totale, l'area della finestra e delle porte non è stata detratta. Pertanto, il coefficiente di riserva materiale viene automaticamente presentato nel calcolo.

Un metodo di calcolo simile viene utilizzato per pareti di supporto interne e partizioni.

Do -t -tufrili tecnologici di costruzione

- La temperatura media esterna in inverno determina lo spessore delle pareti. Quindi, a -20, le pareti sono ottimali con uno spessore di 250 mm, -30 350 mm, -40 450 mm. Per le pareti interne con capacità del cuscinetto, questo parametro è di 300 mm.

- In alcuni casi, per aumentare le caratteristiche di resistenza, le cuciture orizzontali sono rinforzate con una rete con un diametro del filo di 3-6 mm e cellule di 50-100 mm.

- La durata di servizio delle pareti Opilco -Concrete estenderà in modo significativo il loro intonaco o rivolta verso il clinker. Tra le 2 pareti, la presenza del cosiddetto gap di ventilazione è di 30-50 mm.

- Prima di iniziare la costruzione di una casa dal cemento Opillac, è necessario fornire buchi per le comunicazioni. Nei blocchi, la ventilazione, i condotti del camino vengono perforati in anticipo.

- La muratura di pareti da blocchi grezzi non è appropriata, dovrebbero essere completamente asciutte. La tecnologia della costruzione delle pareti non è praticamente diversa dalla costruzione di materiali più popolari con cemento aerato o calcestruzzo in schiuma.

Quando si sceglie il materiale finito, dovresti prestare attenzione ai seguenti punti:

- il marchio di cemento utilizzato nella produzione, maggiore è il blocco più forte;

- un tentativo di estrarre un chip separato non dovrebbe essere incoronato di successo;

- la geometria più corretta dei blocchi risparmierà significativamente sulla soluzione adesiva.

Per proteggere dall'umidità, equipaggiare un seminterrato di mattoni o altro materiale resistente all'umidità. La cornice viene eseguita pari a almeno 50 cm a una distanza, che non cadrà sulla pioggia sulla superficie delle pareti.

Fondazione per case in cemento Opilc

- Il peso leggero di questo materiale da costruzione implica la disposizione di una base fine. Può essere equipaggiato con tutti i terreni, ad eccezione di un po 'troppo.

- Per costruire una casa fatta di cemento Opilca, pile annoiate o una base a strisce sono abbastanza adatte. La larghezza del nastro in cemento armato può essere di 400-600 mm. La profondità della posa è di 600-1200 mm. Ad un'altezza di circa 0,5 m, viene eseguita una muratura in mattoni, che fungerà da base per il cemento Opilcoo e lo proteggerà dalla neve che si scioglie in primavera.

- L'impermeabilizzazione obbligatoria viene eseguita. Per fare ciò, usa un normale mastice bitume, materiale per coperture o altri materiali popolari. La base è isolata e cosparsa di sabbia a una distanza da 0,5 a 1 m. Tali manipolazioni impediscono il contatto della fondazione con il terreno.

Dispensa

- Una miscela di sabbia o una colla speciale viene utilizzata come composizione adesiva. A favore dei PC, si può notare la possibilità di regolare le dimensioni imperfette dei blocchi. D'altra parte, lo strato spesso della soluzione forma il ponte del freddo. Quando si utilizza una soluzione, il calcestruzzo OPILC deve essere inumidito.

- La muratura può essere realizzata per la colla progettata per materiali porosi (cellulari). Contiene componenti che contribuiscono a una diminuzione del coefficiente di perdita di calore attraverso le cuciture.

- Lo spessore del strato massimo possibile è indicato dal produttore sulla confezione, ma di solito questo indicatore non supera i 6 mm. Tali materiali in muratura sono consigliabili di utilizzare se i blocchi hanno una geometria accurata.

- In ogni caso, lo spessore della cucitura non deve superare 8 mm. La mancata osservanza delle raccomandazioni negherà le proprietà isolanti termiche di questo materiale.

Il processo di muratura di Opilco Concrete

- La costruzione delle pareti non è diversa dalla muratura con mattoni, calcestruzzo in schiuma o blocchi di cemento. Il lavoro inizia con l'angolo dell'edificio con il segno più alto. Si consiglia la prima riga per essere posato su un mortaio di sabbia e cemento, è possibile allineare le file successive.

- Inoltre, il calcestruzzo Opillac è anche installato nel resto degli angoli, controllando la sua posizione allo stesso livello. Tra loro tira il cavo (spago), che funge da linea guida per la posa di blocchi successivi. La soluzione viene applicata sulla superficie inferiore e sui lati.

- Se un numero intero di legno non viene inserito nella riga, dopo aver misurato l'apertura, parte del materiale viene tagliata. Quando si calcola, viene preso in considerazione lo spessore della soluzione in muratura delle cuciture verticali.

- Dopo aver installato ogni blocco, viene controllato il livello in aerei orizzontali e verticali. Se necessario, aggiungendo o rimuovendo la soluzione. La composizione adesiva viene applicata mediante una normale cazzuola o spatola.

- Le righe vengono eseguite con medicazioni, quando posa, i blocchi non devono formare cuciture verticali. La forza della muratura darà rinforzo. Per fare ciò, ogni 3-4 righe vengono lanciate da una griglia di metallo o plastica.

- Un pozzo è installato sopra la finestra e le porte usando canali metallici o barre di legno. Le unità di supporto lungo la lunghezza dovrebbero essere interconnesse di 45-50 cm su ciascun lato. Nei blocchi superiori, i canali di scanalature corrispondenti alla sezione trasversale dei ponticelli sono pre-performati.

- Mauerlat è attaccato all'ultima riga con staffe di metallo. Successivamente, vengono poste le travi del soffitto, il sistema di rafter viene costruito e la cassa è montata sotto la copertura. Tutti i dettagli in legno delle strutture sono trattati con farmaci antisettici.

Video di casa in cemento Opilc

Muro di muri di una casa di cemento Opilca

L'igroscopicità del materiale richiede un lavoro di finitura sia all'esterno che all'interno. La mancanza di restringimento ti consente di iniziare a finire immediatamente dopo la costruzione delle pareti.

- Finitura esterna È realizzato con intonaco. La superficie ruvida offre un'eccellente adesione senza preparazione preliminare. Lo spessore dello strato di cemento di sabbia sia dall'esterno che dall'interno è di almeno 20 mm. Successivamente, le pareti sono coperte di stucco.

- Un'adesione più duratura del materiale di finitura con la superficie sarà fornita da una griglia di metallo attaccata per mezzo di chiodi o viti.

- La guaina a parete viene eseguita mediante rivestimenti, fodera, bloccato a blocchi ventilati dalla facciata o dalla muratura in un mattone. Se la superficie è piatta, i materiali di finitura sono fissati direttamente su di essa, altrimenti una cassa in legno viene prima equipaggiata.

- La superficie può essere dipinta con vernice a 2 componenti su acrilico-). Tale vernice è resistente alle influenze atmosferiche e chimiche. Un film facilmente pulito conserva il colore e brilla bene.

- Soluzione efficace per opere interne Il mix di gesso perlite servirà. Il materiale ecologico è un eccellente isolamento. Lo strato di materiale di 30 mm è equivalente alle caratteristiche termiche del muro disposte in un mattone. Sulla parte superiore dell'intonaco, puoi dipingere o oltre lo sfondo.

- Una condizione importante per il funzionamento è mantenere il livello di umidità nella stanza. Questo indicatore non deve superare il 75%.

Un compito così importante come costruire una casa deve essere affrontato con tutte le cure. Il progetto tiene conto di molti vari dettagli. La scelta di questo materiale, e ancora di più la produzione da sola, sarà in grado di ridurre significativamente i costi finanziari. Ma allo stesso tempo, impone una grande responsabilità per lo sviluppatore. La sistemazione confortevole in casa dipenderà dai calcoli competenti e dalla conformità alla tecnologia e alla posa dei blocchi.