Prosedur untuk memperbaiki di dalam ruangan membutuhkan perhitungan wajib dari luas dinding, ...

|

|

Kehilangan termal yang rendah, permeabilitas uap ringan dan tidak mudah terbakar - keunggulan ini ... |

Dalam proses mendirikan bangunan apa pun, pertama -tama, fondasi harus diletakkan. Atas dasar ... |

Penggunaan wol mineral

Di antara sejumlah besar bahan isolasi termal, wol mineral menempati tempat khusus. Popularitasnya dijelaskan terutama oleh konduktivitas termal rendah, keamanan lingkungan, resistensi di depan jamur dan jamur, dll. Kami akan mempertimbangkan lebih lanjut tentang fitur penggunaan wol mineral.

Daftar Isi:

- Wol Mineral - Komponen Zat dan Produksi

- Mineral Wool - Karakteristik dan Keuntungan

- Penggunaan wol mineral sebagai bahan isolasi termal

- Insulasi Wol Mineral: Varietas dan Deskripsi

- Teknologi isolasi wol mineral fasad

Wol Mineral - Komponen Zat dan Produksi

Bahannya didasarkan pada serat anorganik tipis, adalah kebiasaan untuk memanggil wol mineral. Untuk menghubungkan serat, zat dalam bentuk lem sintetis digunakan. Sehubungan dengan komponen utama wol mineral, itu bisa tiga jenis:

- sintetis;

- terak;

- basal.

Ada standar dunia tertentu, yang menurutnya proses teknologi menghasilkan wol batu.

Mempertimbangkan fitur dan karakteristik material ini, pertama -tama harus mencatat konduktivitas termal rendah dan resistensi sebelum kebakaran dan penyebaran api. Karena seringnya menenun serat, pori -pori udara terbentuk di dalam kapas, yang memberikan tingkat konduktivitas termal yang rendah. Karena kepadatan rendah, ada udara yang menjaga panas di dalam, di dalam kapas, tanpa memasoknya. Sejumlah besar serat yang terjalin dengan cara yang kacau adalah dasar untuk produksi batu kapas batu.

Pada saat yang sama, serat ini memiliki tekstur yang solid, alami atau anorganik. Proses umum memproduksi wol batu didasarkan pada pemanasan bahan awal hingga suhu tertentu, dan peregangan benang tipis darinya, perangkat mekanis tertentu. Pengikat membantu menggabungkan benang berserat terkecil dan memberi mereka bentuk tertentu.

Mineral Wool - Karakteristik dan Keuntungan

Serat wol mineral dapat ditempatkan dengan cara yang kacau, sehingga strukturnya ditentukan oleh komposisi bahan baku awal. Ada beberapa pilihan untuk wol mineral:

- dengan arah serat horizontal;

- dengan arah serat vertikal;

- tipe bergelombang;

- jenis spasial.

Pilihan satu atau varian lain dari isolasi tergantung pada bola dan tempat penerapannya. Wol batu tahan terhadap suhu tinggi. Ini juga menjelaskan tingginya tingkat keselamatan kebakarannya. Bahan ini tidak rentan terhadap proses pembakaran, tidak menyala, mentolerir panas dengan baik.

Wol mineral tahan terhadap lingkungan yang agresif dan komponen kimia dari komposisi yang berbeda, properti ini secara signifikan memperluas tempat penggunaannya. Popularitas wol mineral yang tinggi dijelaskan oleh karakteristiknya sebagai insulasi termal tinggi dan indikator kedap suara.

Tempat penggunaan wol mineral yang paling populer adalah isolasi partisi dinding, langit -langit dan berbagai jenis elemen struktural. Selain itu, dengan bantuan wol mineral, kompor, pipa, permukaan yang terpapar dengan peningkatan kondisi suhu diisolasi.

Pemanasan dengan wol mineral dibedakan oleh keunggulan seperti itu:

- tingkat konduktivitas termal yang rendah, yang menjadikannya bahan yang cukup populer di pasar isolasi;

- Wol mineral dirujuk ke bahan yang tidak mudah terbakar, dan oleh karena itu penggunaannya mengurangi risiko kebakaran di rumah;

- Kekuatan sebelum kompresi dan pengaruh mekanis memberikan umur panjang wol mineral dan kemungkinan penggunaannya bahkan untuk isolasi fondasi dan tempat -tempat yang mengalami beban permanen;

- Kekuatan untuk istirahat membuat wol mineral menjadi isolasi yang sangat diperlukan selama isolasi permukaan fasad;

- Tingkat penyerapan kelembaban yang rendah menyediakan bahan untuk periode penggunaan yang lama, karena karena fakta bahwa wol batu tidak berlaku, dan tidak menyerap kelembaban, jamur dan jamur tidak berkembang di permukaannya;

- Memastikan isolasi suara berkualitas tinggi dicapai karena fakta bahwa serat tersebut terjalin dengan cara yang kacau, wol mineral juga digunakan dalam proses isolasi suara studio rekaman;

- Resistensi di depan suhu tinggi, di bawah pengaruh panas dan dingin, wol mineral tidak berubah bentuk tidak kehilangan karakteristiknya;

- Resistensi biologis dan indikator antiseptik yang baik membuat wol mineral cukup populer dan bahan bangunan yang populer, tidak hanya dalam industri isolasi;

- Keselamatan lingkungan dari material memungkinkan Anda menggunakannya untuk isolasi kamar, spa, dan lembaga medis anak -anak;

- Kemudahan pemasangan adalah keuntungan lain yang sangat signifikan, wol mineral diproduksi dalam berbagai bentuk, jadi memilih yang diperlukan dari mereka, mudah dipasang di permukaan apa pun.

Namun, harus diperhitungkan fakta bahwa penggunaan materi berkualitas miskin dapat menyebabkan kerusakan pada kesehatan manusia. Menurut penelitian asing, wol mineral mungkin berbeda dalam komposisi zat berbahaya dan menghubungkan resin. Zat -zat ini, yang menonjol ke lingkungan, secara negatif mempengaruhi selaput lendir seseorang, seperti mata, kulit atau organ pernapasan.

Oleh karena itu, tidak disarankan untuk menggunakan wol mineral untuk isolasi tempat perumahan di dalam kamar. Kehadiran fenol dalam komposisinya secara negatif mempengaruhi kesehatan orang, terutama tanpa adanya sistem pendingin udara dan ventilasi normal.

Penggunaan wol mineral sebagai bahan isolasi termal

Wol mineral digunakan untuk isolasi bagian internal dan eksternal bangunan. Bentuk pelepasannya berbeda, baik digulung maupun pelat. Saat memilih ukuran wol mineral, karakteristik berikut harus diperhitungkan:

- tempat pemasangan material;

- kondisi iklim wilayah tersebut;

- Kehilangan panas tambahan.

Industri penggunaannya tergantung pada kepadatan wol mineral. Bahan dengan karakteristik yang lebih ketat digunakan untuk isolasi termal eksternal. Dengan itu, dimungkinkan untuk tidak hanya menyediakan isolasi, tetapi juga perlindungan, fasad, atap, ruang bawah tanah, dari faktor eksternal. Di area horizontal, dimungkinkan untuk menggunakan bahan dengan kepadatan yang lebih rendah.

Ada dua jenis isolasi termal:

- industri;

- Teknis.

Opsi pertama digunakan jika suhu paparan material melebihi 900 derajat panas.

Kami menawarkan untuk membiasakan diri dengan lingkup isolasi dengan wol mineral:

- Tidak dimuat isolasi pada segala jenis struktur dan bangunan, dipasang, baik dalam posisi vertikal dan horizontal dan miring;

- isolasi menurut jenis plesteran;

- isolasi termal untuk fasad berengsel dari jenis berventilasi;

- isolasi internal dari berbagai jenis struktur pagar;

- Dalam sistem struktur panel sandwich, panel yang terbuat dari beton, gaya berlapis;

- Insulasi termal industri industri, isolasi pipa air, cerobong asap, struktur tungku, metalurgi dan petrokimia;

- lapisan bawah isolasi termal dalam struktur atap datar;

- Insulasi termal lantai dinding dan langit -langit di kamar mandi atau sauna.

Insulasi Wol Mineral: Varietas dan Deskripsi

Seperti yang disebutkan sebelumnya, wol mineral dapat terdiri dari tiga jenis:

- benang halus dari kaca;

- isolasi batu;

- isolasi terak.

Untuk produksi opsi pertama, zat digunakan dalam bentuk pasir, bor, batu kapur dan soda. Semua komponen ditempatkan di reservoir khusus, di mana mereka dicampur dan meleleh. Pada saat yang sama, suhu pemanasan mencapai 1410 derajat. Ini diikuti oleh proses melewati kaca yang dihasilkan melalui permukaan filter dan memasuki mekanisme menggembungkannya pada elemen berserat terkecil, yang dengannya isolasi terbentuk.

Proses ini dilakukan ketika terpapar serat perekat khusus. Agar hubungan tertentu antara serat terbentuk, bahan diproses pada suhu sekitar 240 derajat. Ini diikuti oleh proses pemotongan dan pengemasan wol kapas, sehubungan dengan ukurannya. Dalam wol mineral, ketebalannya juga ditentukan oleh bola dan tempat penggunaannya.

Di antara keunggulan materi ini yang kami perhatikan:

- konduktivitas termal yang sangat baik;

- Insulasi suara yang bagus;

- resistensi tinggi terhadap bahan kimia;

- resistensi terhadap pembakaran dan kawat;

- kurangnya penyusutan;

- penyerapan suara;

- Karakteristik kekuatan tinggi.

Di antara kekurangan bahan ini, kami mencatat tingkat kerapuhan seratnya yang tinggi, kebutuhan untuk bekerja dengan material, secara eksklusif dalam topeng dan pakaian khusus, tingkat stabilitas termal yang rendah.

Mineral Basalt Cotton Wool - Juga disebut batu. Untuk pembuatannya, batu batu digunakan. Bahan baku ini meleleh di bawah suhu sekitar 1.500 derajat, berubah menjadi zat berserat dan saling berhubungan dengan komponen perekat.

Di antara keunggulan wol mineral pada basal -berbasis, kami mencatat:

- Konduktivitas termal yang sangat baik dari wol mineral;

- tingkat penyerapan suara yang baik;

- tingkat resistansi termal yang tinggi;

- durasi operasi;

- perlawanan sebelum penyusutan;

- resistensi kelembaban;

- netralitas kimia;

- Mudah bekerja dengan bahan dibandingkan dengan wol kaca.

Namun, dalam materi ini ada zat yang berbahaya bagi kesehatan manusia, yang, selama pemanasannya hingga suhu sekitar 600 derajat, mulai menonjol ke lingkungan dan berdampak buruk pada kesehatan orang.

Untuk produksi, slag penggunaan produksi metalurgi digunakan. Bahan ini mungkin satu -satunya keuntungan - biaya rendah. Namun, ada lebih banyak kelemahan. Di antara mereka kami mencatat:

- rezim suhu rendah dari penggunaan material, yang lebih dari 250 derajat;

- konduktivitas termal rendah;

- Istilah penggunaan material tidak lebih dari lima belas tahun;

- tingkat penyerapan kelembaban yang tinggi;

- Kehadiran serat yang sangat rapuh dan rapuh.

Jika Anda menggunakan slag dengan permukaan logam, maka bersentuhan dengan air, itu mulai mengoksidasi dan menyebabkan korosi mereka.

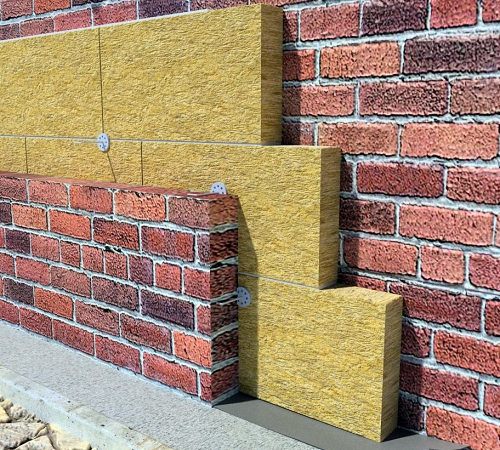

Teknologi isolasi wol mineral fasad

Sebelum memulai pekerjaan, siapkan permukaan fasad untuk isolasi. Untuk melakukan ini, semua elemen tambahan dan tidak perlu dikeluarkan darinya, yang akan mencegah fiksasi wol mineral di permukaannya. Jika ada area di dinding tempat plester atau cat terkelupas, maka mereka membutuhkan perbaikan tambahan. Selanjutnya, primer dinding harus dilakukan.

Setelah itu, profil pemandu melekat pada dinding, dengan itu dimungkinkan untuk mendukung baris pertama wol mineral, yang diletakkan di permukaan dinding. Untuk memperbaiki profil logam, pasak digunakan di dinding. Pada saat yang sama, tanpa gagal, antara profil dan tanah, mereka meninggalkan interval setengah meter.

Untuk memperbaiki isolasi dengan andal pada permukaan fasad, kami sarankan menggunakan lem khusus. Insulasi termal dengan wol mineral melibatkan penggunaan lem kering, yang diencerkan dengan air sebelum mulai bekerja. Proporsi dan rasio perekat dan air, lihat instruksi. Pastikan komposisi itu homogen. Lem diterapkan langsung ke lempengan wol mineral. Kemudian mereka ditekan dengan erat ke dinding.

Kiat: Sebelum lem, pelat harus mengambil posisi tertentu. Setelah meletakkan baris pertama, segera mulai pemasangan yang kedua.

Perlu diingat bahwa sendi antara lempengan wol mineral harus menyerupai bata. Setelah menempelkan materi, proses memperbaikinya dengan pengencang mengikuti. Untuk tujuan ini, pasak khusus digunakan yang memiliki bentuk jamur.

Setelah meletakkan dan memperbaiki semua pelat, mereka diperkuat dengan komposisi perekat dan fiberglass. Menggunakan sudut khusus akan membantu memperkuat bagian sudut pelat. Selanjutnya, proses dinding plesteran mengikuti.

Jika setelah isolasi fasad, itu akan selesai dengan memihak, maka sebelum meletakkan wol mineral, film khusus dipasang dalam bentuk Isospan. Ini akan membantu menghindari efek kelembaban pada isolasi. Untuk memperbaiki piring, hanya pengencang, tetapi tidak perekat yang akan digunakan. Selanjutnya, lapisan Isospan lain diikuti, dan celah dibiarkan antara berpihak dan isolasi.