Georste: un material universal que se utiliza para fortalecer varios ...

|

|

La solución más original para crear una atmósfera no repetida en su casa es ... |

Sucede que se requiere actualizar o cambiar la fachada aburrida del edificio. A... |

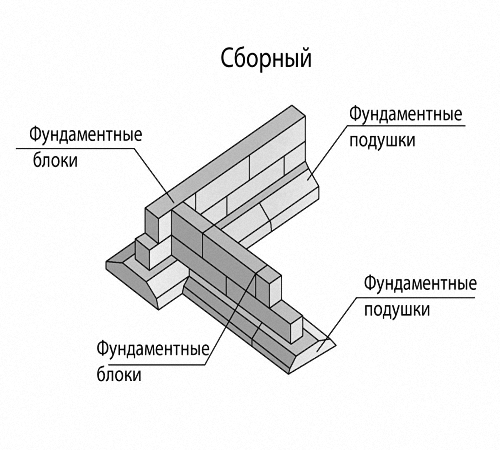

Dispositivo de base prefabricado de hormigón reforzado

Los más comunes y duraderos son los cimientos del concreto reforzado. Sin embargo, si no hay tiempo para llevar a cabo el trabajo para verter la base, entonces usan su opción de ensamblaje. Consideraremos más sobre las características del dispositivo y la fabricación de cimientos de concreto reforzado.

Tabla de contenido:

- Ventajas y alcance de fundamentos de hormigón reforzado prefabricados

- Dispositivo de base prefabricado de hormigón reforzado

- Tipo de copa de concreto de ensamblaje de la base de la base

- Cómo elegir bloques para una base de concreto reforzado prefabricado

- Fundamentos de concreto reforzado colectivo para columnas de concreto reforzado

Ventajas y alcance de fundamentos de hormigón reforzado prefabricados

La velocidad de construcción de bases de hormigón reforzados prefabricados los hace muy populares, especialmente en la construcción de bajo aumento. Después de instalar la base, uno no debe esperar un cierto período de tiempo, pero puede iniciar inmediatamente la construcción de las paredes.

El uso de este tipo de base es posible si el suelo y el sitio tienen ciertas propiedades, a saber:

- Durante la construcción de la casa, se utilizan losas de piso hechas de concreto reforzado;

- Las paredes están hechas de ladrillo, piedra o concreto con alta densidad;

- La base es la base para la construcción de un sótano o sótano;

- El suelo en el sitio es heterogéneo.

La instalación de bases prefabricadas en cinta se lleva a cabo en todos los tipos de suelos, excepto el suelo con inclusiones limitadas o de turba. Además, si el suelo tiene un bajo nivel de absentismo, entonces la instalación de la recolección del tipo prefabricado no es posible.

La instalación de bases prefabricadas es relevante en suelos rocosos o arenosos, agua subterránea, bajo los cuales se encuentran al menos tres metros de profundidad. En este caso, el sótano servirá a sus propietarios durante mucho tiempo y la humedad no se acumulará en él.

En el proceso de instalación de la base en suelo arcilloso, se toman medidas para protegerlo contra la fusión. Sin embargo, el sótano se caracterizará por la humedad si las aguas subterráneas se encuentran en un nivel bajo.

Tenga en cuenta que al elegir una base prefabricada como base para el edificio, se deben tener en cuenta muchos factores y características no solo del suelo, sino también de la estructura futura. La admisión de los más mínimos errores puede conducir a la destrucción de toda la casa, su deformación, sesgo, etc.

Dispositivo de base prefabricado de hormigón reforzado

Durante la instalación de la base, se utilizan bloques de naturaleza hueca y monolítica y reforzada en el interior. La primera opción es relevante si el edificio es de bajo aumento y está construido a partir de materiales ligeros como bloques de espuma. Si el edificio es masivo, se utilizan los bloques de un tipo monolítico.

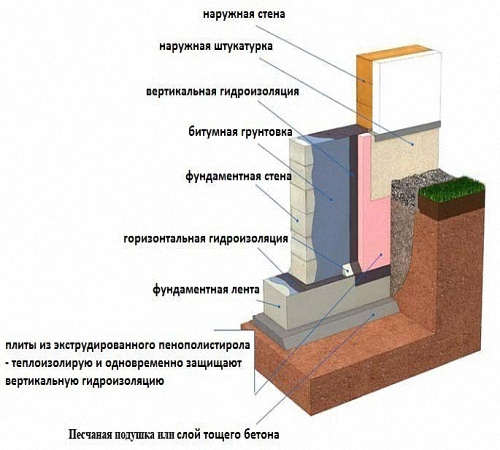

La instalación de elementos estructurales prefabricados se lleva a cabo utilizando una solución de cemento. Dado que las articulaciones que se forman entre bloques individuales acompañarán la caída en el sótano del agua y el viento frío. Para proteger las bases prefabricadas, se utiliza la impermeabilización vertical.

Las principales ventajas de elegir este tipo de base son la velocidad de todo el trabajo y el uso de materiales de alta calidad realizados según ciertas normas.

Sin embargo, se requiere equipos especializados para realizar trabajos de instalación, lo cual es bastante costoso. Para eliminar todo tipo de deficiencias en las bases prefabricadas, se usa la disposición de cinturones especiales que lo hacen más monolítico. En la composición de la solución de concreto, en este caso, se agregan sustancias especiales, cuya función principal es evitar la brecha entre los bloques y la cinta. Para aumentar las habilidades de apoyo de la base, se ajusta a almohadas especiales de concreto reforzado.

Para que las estructuras de concreto tengan alta resistencia, pero de bajo peso, los últimos materiales se utilizan para su fabricación. Después de usarlos, un bloque pesa unos treinta kilogramos. Para reducir los costos de construcción de la base, se utiliza la tecnología para organizar una base intermitente del tipo prefabricado.

Para la fabricación de bases prefabricadas, no se necesitan habilidades especiales para la instalación de formulario de forma, la fabricación de solución de concreto en el sitio de construcción. Por lo tanto, todo el trabajo se lleva a cabo de manera rápida y simple. Tenga en cuenta que la almohada dispuesta debajo de la base no debe pasar la humedad. Por lo tanto, en el proceso de instalación de una base prefabricada, es necesario garantizar un alto nivel de su impermeabilización.

Tipo de copa de concreto de ensamblaje de la base de la base

La versión de vidrio de la base es la hazaña de la base de la columna, sin embargo, las estructuras especiales se utilizan para la fabricación de una base de vidrio: bloques de concreto. La parte superior del bloque se reduce y la inferior se está expandiendo.

Esta opción de la base se utiliza en el proceso de erección de edificios de producción, departamentos de sótanos y máquinas de centrales nucleares. Entre las ventajas de los cimientos de concreto reforzado prefabricados de un tipo de vidrio, notamos:

- fabricar los cimientos en la fábrica, y no en el lugar de los trabajos de construcción;

- Alto nivel de fuerza y \u200b\u200bconfiabilidad de la base de concreto reforzada, sujeto a todas las reglas de su instalación;

- facilidad de instalación en comparación con la base vertida en el sitio de construcción;

- Reducción del tiempo para la construcción de la estructura.

El costo de este tipo de base es un orden de magnitud más alto que el monolítico. Además, su instalación requerirá equipos especializados.

Para la fabricación de estructuras de vidrio de bloque, se usa concreto exclusivamente de alta calidad, que se caracteriza por una alta resistencia a las heladas y resistencia a la humedad.

La instalación de esta base consta de varias etapas, a saber:

1. Trabajo preparatorio.

La superficie debe nivelarse cuidadosamente, preparada para la instalación de bloques.

2. Cavar pozos para la instalación de bloques.

Una almohada hecha de arena, que es el absorbedor de choque llamado SO, al transferir la carga del edificio al suelo, debe equiparse en la parte inferior del pozo. Además, la grava se puede usar para compactar el suelo.

3. Instalación de bloques.

Después de un tampón exhaustivo de la base, sigue el proceso de instalación de un tipo de bloques prefabricados. La superficie se ajusta en el proceso de instalación de trabajo de instalación manualmente. Para verificar la precisión al verificar las superficies horizontales, se utilizan herramientas geodéticas. Después de instalar cada vaso, se realiza su impermeabilización.

La instalación de una base de tipo de vidrio solo es posible si el suelo en el sitio tiene un alto nivel de habilidades de rodamiento. Dado que la función principal de esta base es una distribución uniforme de la carga del edificio.

Durante la instalación de estructuras de vidrio, se deben cumplir ciertos requisitos según GOST:

- el uso de concreto de alta calidad;

- Instalación de estructuras solo después de haber ganado resistencia;

- baja absorción de humedad;

- cumplimiento del refuerzo obligatorio de bloques;

- El refuerzo debe estar rodeado de concreto por al menos tres centímetros;

- Eliminación obligatoria de bucles de montaje.

La instalación de bloques de vidrio debe instalar Formwork desde falsas inclusiones de refuerzo.

Cómo elegir bloques para una base de concreto reforzado prefabricado

Si hay inviernos demasiado fríos en la región, entonces debe cuidar el aumento de la resistencia de las heladas de los bloques en la etapa de su fabricación. Para aumentar la estabilidad del concreto antes de la helada, los aditivos especiales están contenidos en su composición. Si la base se somete a una exposición constante a los ácidos, entonces la piedra triturada de granito debe estar presente en la composición del concreto para su fabricación.

Dependiendo del tamaño de los bloques prefabricados de concreto reforzado, son muy diversos. Si el edificio es masivo, entonces se hacen grandes bloques debajo de él, para la instalación de la que se requiere equipo especializado.

Los edificios privados ligeros se construyen con pequeños bloques, cuya colocación se lleva a cabo manualmente. Instalación de la base de la base prefabricada en aproximadamente un treinta por ciento más costosa que su versión monolítica. Sin embargo, la velocidad del trabajo es varias decenas de veces más alta.

Dado que la base necesita resistencia a la humedad, en el proceso de su instalación es necesario garantizar su doble impermeabilización. En presencia de demasiadas costuras entre los bloques, la base necesita un aislamiento térmico adicional.

Si planea construir edificios de marco de luz o madera, entonces los bloques con una estructura hueca se utilizan para instalar una base prefabricada. En el proceso de elegir una versión particular de los bloques, uno debe comprender claramente su marcado. Por ejemplo, el FSB-3-3-5 indica que la longitud del bloque es de 30 cm, el ancho también es de 30 cm y la altura es de medio metro.

Además, un factor importante es el tipo de refuerzo utilizado en la fabricación de bloques. El grado de refuerzo de los bloques depende directamente de la carga del edificio y el material, para su fabricación.

Los edificios de luz se realizan utilizando bloques estándar, cuya longitud y ancho son veinte centímetros, y la altura es de cuarenta centímetros. Al mismo tiempo, la grava de cal se reemplaza por granito, que puede reducir significativamente el peso de un bloque, que en este caso es de hasta 32 kg. Para la instalación de este tipo de base, no se utiliza equipos especializados, todo el trabajo se lleva a cabo manualmente.

Fundamentos de concreto reforzado colectivo para columnas de concreto reforzado

La etapa inicial de trabajo en la base de concreto reforzado implica la purificación de la base de la vegetación, su alineación y el producto de la marca. Para hacer marcas, se requerirá la presencia de un cable de construcción y clavijas de acero. En el proceso de preparación del sitio, su tamaño debe aumentarse, en una relación con el perímetro de la base en 200 cm en cada lado. Todos los contornos deben ser estrictamente rectangulares.

Para verificar la uniformidad, la marca debe extraerse en la dirección diagonal. Desde el centro de su intersección hasta cada lado, debe haber la misma distancia. El siguiente es el proceso de organizar una trinchera debajo de la fundación.

Si la profundidad de la base es pequeña, entonces es bastante posible realizar el trabajo a mano, de lo contrario, es mejor contratar una excavadora. Tenga en cuenta que la profundidad de la trinchera se controla en cada etapa. Después de cavar el pozo, una almohada de arena y grava está equipada en su parte inferior. Al mismo tiempo, la arena debe estar bien compactada, se utiliza equipos especiales y agua para esto. El grosor de esta capa es de aproximadamente 100 mm. A continuación, debes equipar otra capa de arena, de unos 150 mm de espesor. Al mismo tiempo, el ancho de esta capa es 200-300 mm más grande que el ancho de las estructuras de bloques. Después de un tampón completo de arena, se sigue el proceso de impermeabilizar el agua. Una película de polietileno es perfecta para estos fines.

En el proceso de trabajo, la disponibilidad de:

- bloques prefabricados;

- una solución con la que se lleva a cabo mampostería;

- materiales de impermeabilización;

- varillas de refuerzo.

Para mejorar las características de soporte de la base, la instalación de bloques se lleva a cabo en almohadas de concreto reforzado previamente montados. Encajan en la base de arena. Usando el uso de estos elementos, es posible aumentar las características de soporte y aumentar la estabilidad de la función.

Antes de comenzar la instalación de bloques, vierta una pequeña capa con un mortero de cemento. Comience a colocar bloques debe ser del área de la esquina. Primero, se colocan bloques alrededor del perímetro de la base y luego a lo largo de las particiones internas. En el proceso de realizar el trabajo de instalación, se utiliza equipos de elevación, si la capa de cama está dañada en el bloque, la almohada se vuelve inadecuada para la instalación. Luego, alinee la base y establezca los siguientes bloques. Para controlar la colocación horizontal de bloques, se usa el nivel. En la parte superior de las almohadas, se instalan barras de refuerzo, la soldadura se usa para conectarse entre sí.

La instalación de bloques comienza con la instalación de bloques de faro, en la intersección de las paredes y en las áreas de la esquina. En el proceso de instalación de bloques, debe obligatorio su aderezo. Las juntas entre las filas anteriores y posteriores son inaceptables. Si hay irregularidades en la superficie de los cimientos, el bloque debe desmantelarse y este problema debe corregirse.

Presta atención a la fila superior, debería ser absolutamente horizontal. Además, los bloques prefabricados deben ser impermeables de alta calidad. De lo contrario, la capacidad de carga del edificio disminuirá. Para estos fines, es adecuado un material de techo o una película hecha de polietileno. La impermeabilización de alta calidad de la base prefabricada proporcionará un sótano o sótano seco.

Para conectar los bloques, se usa un mortero de cemento entre sí. También se recomienda aislar la base, debido a la posible pérdida de calor en el área de la intersección de bloques.