El sótano en una casa privada es una sala multifuncional e importante ...

|

|

Las puertas laminadas encajan perfectamente en el interior de cualquier habitación, gracias a ... |

La coloración del zócalo del techo no es en absoluto el acorde final en la reparación, como ... |

Paneles de Alukobond: propiedades e instrucciones de instalación

Más de 30 compañías representan paneles compuestos de aluminio en el mercado. Los productos de todos los fabricantes tienen características técnicas condicionalmente idénticas. El nombre general de Alukobond se usa para este material de construcción. La palabra marca Alucobond del fabricante suizo, que introdujo los paneles compuestos por primera vez en el mercado interno. A veces, las placas se llaman paneles de sándwich, gracias a las características estructurales (múltiples capas). El artículo hablará sobre los paneles de Alukobond.

Contenido:

- Características de Alukobond

- El alcance de los paneles compuestos de Alukobond

- Ventajas y desventajas de Alukobond

- Herramienta de alukobond

- Fachada ventilada del panel Alukobond

- Tecnología de instalación paneles Alukobond

- Fabricantes de paneles compuestos

Los paneles de Alukobond son ampliamente utilizados por las empresas dedicadas a la construcción y el trabajo final. Este material le permite transformar el exterior del edificio, brinda a los arquitectos y constructores inmensos oportunidades no solo para el diseño de la fachada, sino también en el espacio interno.

Foto de Alukobond

Características de Alukobond

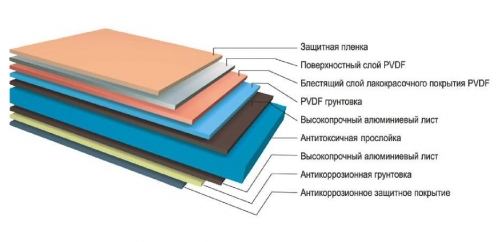

Los paneles consisten en varias capas. Entre las láminas de aluminio de aumento de la resistencia hay un relleno hecho de polímero sintético o polietileno de alta presión de alta presión.

- El lado del panel, frente al edificio, se trata con un recubrimiento anti -corrosión. La superficie frontal está cubierta con una capa de poliéster (RE) o carbono de flúor (PVDF) de varios tonos.

- La pintura Polyesh proporciona un recubrimiento persistente con una superficie brillante. Los productos pintados con dicho material se operan en casi cualquier condición climática.

- El recubrimiento de PVDF se caracteriza por una mayor resistencia al color (prácticamente no se quema) y una mayor resistencia a entornos agresivos. Debido a las características mejoradas, los paneles se utilizan para la fachada en regiones con las condiciones climáticas más severas, incluidas las zonas costeras.

- Para facilitar la instalación y protección de la superficie frontal, el lado pintado está protegido por una película laminada, que se elimina después del final del trabajo.

- El diseño rígido y fuerte de los paneles de Alukobond le permite usarlos para enfrentar edificios de alto aumento con fachadas ventiladas. Tal sistema proporciona circulación de aire, contribuyendo así a la retirada del condensado.

- Las grietas no aparecen en una superficie perfectamente uniforme y lisa durante la flexión y la formación del material. Dichas propiedades se adquieren gracias a un recubrimiento muy fuerte. Alukobond se puede operar en las condiciones climáticas más severas.

- En producción, se corta una cinta continua de material compuesto en segmentos, longitud estándar. También se producen casetes de placas formados que están completamente listos para la instalación.

- Los paneles están disponibles en varias soluciones de color con un recubrimiento mate o un brillo de metal. La selección más amplia de tonos y tamaños se da a los desarrolladores y diseñadores para usar Alukobond para diversos fines.

El alcance de los paneles compuestos de Alukobond

Gracias a las excelentes características del material, su alcance es casi ilimitado. Se utilizan paneles compuestos:

- en la disposición de fachadas de cualquier número de pisos, dando a los edificios un aspecto progresivo;

- en la reconstrucción de edificios antiguos con el objetivo de actualizar el exterior, aumentando las características de insonorización y aislamiento térmico de las paredes;

- para elementos arquitectónicos enfrentados: balcones, visores, columnas, etc.

- en el diseño de escudos y letreros publicitarios, cajas de luz y soportes;

- para la fabricación de particiones interiores decorativas, material interno de acabado;

- en la industria automotriz, de la cual se hacen elementos de la decoración de vagones, autobuses y cuerpos corporales;

- en la producción de carcasas, estuches, cajas para varios equipos.

Las placas hechas de un compuesto hacen mucho con las funciones que se les asignan. No tienen miedo de los efectos de las condiciones climáticas adversas, permiten doblarlos en la medida necesaria mediante brigadas de construcción e instalación.

El material de este tipo se usa ampliamente en el trabajo externo e interno con cualquier propósito dirigido. Le permite crear obras maestras reales, tanto al organizar el exterior de la estructura como el interior de las instalaciones.

Ventajas y desventajas de Alukobond

De ventajas Este material de construcción se puede observar:

- Durabilidad. Los fabricantes ofrecen una garantía en el panel de 15 a 25 años. Esto significa que el revestimiento externo puede durar más de 50 años, sin necesidad de la reparación o reemplazo de secciones individuales. La calidad del revestimiento externo retendrá la apariencia atractiva de la fachada incluso después de décadas.

- Procesamiento simple.Los paneles compuestos son susceptibles de corte, flexión angular y de radio, rodillo, soldadura de capas de polímero. Las manipulaciones correspondientes se realizan a través de equipos ordinarios de madera y metalurgia o herramientas manuales.

- Fuerza y \u200b\u200belasticidad.Las láminas de acero le dan a las losas la resistencia necesaria, resistencia a las cargas mecánicas. Mientras tanto, el material tiene flexibilidad, lo que le permite tomar casi cualquier forma.

- Resistencia atmosférica.El recubrimiento de alta resistencia se opone a las condiciones climáticas severas, por lo que los paneles compuestos se pueden operar a temperaturas extremas. Los compuestos especiales proporcionan protección contra la corrosión causada por soluciones ácidas, de sal y alcalina.

- Estética.Una amplia gama de colores le permite encarnar las ideas audaces de arquitectos y diseñadores. El material puede simular yeso, mármol, cromo, oro, etc. El recubrimiento persistente no se desvanecerá bajo la influencia de los rayos ultravioleta y después de varias décadas.

- Aislamiento térmico y sano.La estructura multicapa aumenta las características de insonorización del edificio. Por lo tanto, el coeficiente de absorción de sonido del panel de 4 mm de espesor es de 25 dB. Tales cualidades son especialmente importantes para edificios ubicados en calles animadas. En cuanto al aislamiento térmico, el relleno es más responsable de esta propiedad. La capa de polietileno proporciona un aislamiento de temperatura igual a 0.01 w/mk.

- La simplicidad y la eficiencia de la instalación.El peso ligero de los paneles no aumenta la carga sobre la base, y la alta resistencia le permite no usar elementos de refuerzo adicionales. El diseño simplificado del marco para la fachada de ventilación facilita el trabajo y ahorra el presupuesto.

Defectos

- El punto negativo se puede atribuir bajo refractario. Aunque este indicador se determina dependiendo del tipo de relleno. La capa de polímero se opone mal al fuego y emite sustancias tóxicas cuando se quema. La capa mineral hecha para la mayor parte del polietileno espumado se trata con antipirens, lo que le permite atribuir tales paneles a la clase difícil de tener una clase inflamable. Según los estándares internacionales, dichos productos están marcados por FR.

Hoy, los paneles con relleno mejorado se presentan en el mercado, que incluye hidróxido de aluminio. Esta sustancia se opone a los efectos de la llama abierta en 2 horas. Pero el precio de estos paneles de Alukobond es significativamente más alto, por lo que su uso no es tan popular.

- Vale la pena señalar trabajo de reparación complicado. Al reemplazar el panel dañado, a veces debe eliminar varios vecinos.

Herramienta de alukobond

Al instalar fachadas ventiladas de paneles compuestos, se necesita una herramienta, con la cual los casetes se ajustarán a ciertos tamaños. Las soluciones más comunes son las frescas a través de:

- cortador de mano vertical;

- máquina CNC;

- cortador de fresado de disco.

Cada método tiene ventajas y desventajas. Especialmente me gustaría tener en cuenta que la precisión del corte determina la vida de la fachada. La baja calidad de la molienda conduce a la formación de grietas en los paneles a diferencias de temperatura.

- Frezador manual. Este método es popular debido a la movilidad y al costo del equipo. Todas las ventajas terminan allí. Pero hay muchos desventajas:

- bajo rendimiento. La velocidad de la molienda es mucho menor en comparación con otros métodos de procesamiento de paneles compuestos;

- complejidad. El trabajo requiere ciertos conocimientos y habilidades. La herramienta necesita configuraciones preliminares;

- baja calidad. El molino de dedo deja las rebabas en el material, así como una gran cantidad de chips de polímero, lo que dificulta el plegado de los paneles;

- no confiabilidad. Es imposible lograr una alta precisión a las décimas en dicho equipo. Además, la herramienta fallará rápidamente después de procesar un cierto volumen del compuesto (80 m).

- máquina CNC. Con cualidades positivas, este equipo está bien. Proporcionará precisión, alta calidad y mayor rendimiento. El menos de la máquina es solo un precio del cielo y la necesidad de un especialista que sepa cómo trabajar en ella. Aunque no es necesario comprar equipos para alquilar u pedir fresado. Y haga las operaciones de argumento directamente en la instalación utilizando una herramienta manual.

- Molienda. Este equipo está equipado con videos de contacto, cada uno de los cuales es adecuado para paneles de varios espesores. Esta solución le permite no violar los requisitos para la molienda. Aquí también podemos notar:

- operación simple. No necesita llevar a cabo ninguna operación de configuración;

- fiabilidad. El caso está hecho de materiales resistentes al desgaste. La herramienta tiene protección contra sobrecargas y saltos de voltaje en la red eléctrica;

- calidad. El resultado final en la precisión del fresado no es inferior a la calidad del corte en una máquina de software;

Vale la pena señalar que las ventajas anteriores no pertenecen a los cortadores de molienda de disco de origen no original. Tal técnica se utiliza para el trabajo de pequeños volúmenes sujetos a ciertas condiciones. En consecuencia, el período de garantía y el costo del equipo son muy diferentes.

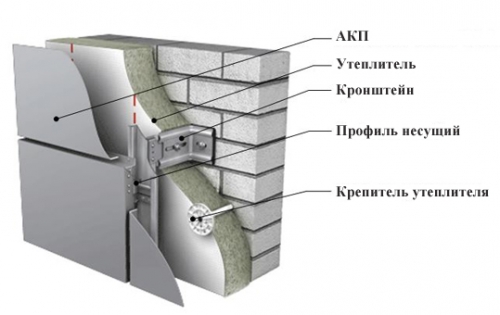

Fachada ventilada del panel Alukobond

- Su ventaja es la posibilidad de llevar a cabo trabajos apropiados en poco tiempo y en casi cualquier condición climática. La fachada ventilada protegerá los edificios y la durabilidad de la fachada.

- Un sistema de perfil especial permite circular libremente los flujos de aire entre la pared del edificio y el material de acabado. Debido a esto, los vapores de agua formados durante la operación de la estructura no se retrasan, sino que se evaporan naturalmente.

- El aislamiento le permite reducir la transferencia de calor de las paredes, minimizando así los costos de calefacción. Al mismo tiempo, la capa de aislamiento térmico hace posible reducir el grosor de las paredes de carga, lo que significa reducir la carga sobre los cimientos.

- El panel de la fachada protege las paredes de la estructura de los efectos de las influencias ambientales adversas. Además, el exterior ennoblece el exterior, ofrece una apariencia moderna a los edificios que anteriormente necesitan revisión.

Tecnología de instalación paneles Alukobond

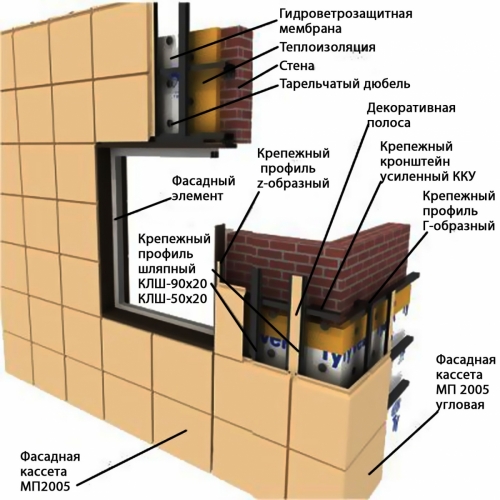

El cumplimiento del trabajo de instalación es simple. Aquí necesita conocer varias disposiciones básicas y tener experiencia en la construcción. La tecnología es la siguiente: un marco que consiste en un perfil de soporte y un soporte está unido a las paredes exteriores. Más tarde, el diseño se enfrenta a paneles de fachada. El uso de extensiones térmicas ayudará a reducir significativamente la pérdida de energía térmica.

Etapas de trabajo:

- después de marcar, los soportes están unidos a la pared, a los cuales se solucionarán los perfiles de guía. Los sujetadores de los soportes se llevan a cabo a través de las pícaras espaciador (pernos de anclaje);

- una capa de aislamiento, un grosor dado, se monta en la superficie de la pared con pegamento y pañales enlucidas. El material de aislamiento térmico debe tener una membrana hidro y viento en la parte delantera. Está prohibido usar película de polietileno;

- las guías se fijan a los soportes instalados a través de sujetadores especiales;

- a continuación, se lleva a cabo la instalación de paneles decorativos.

Video de Alukobond

Lo que necesitas saber cuando trabajas con un Alukobond

Diseño

Al desarrollar un sistema de fachadas ventiladas, debe saber y tener en cuenta una serie de indicadores:

- peso y tamaño de paneles compuestos;

- altura de la fachada;

- características de elementos de apoyo;

- carga de viento;

- resistencia a la corrosión. La estructura de apoyo debe resistir estoicamente los efectos de los entornos agresivos.

Marco de transporte

La resistencia de la estructura debajo de la fachada montada se calcula teniendo en cuenta los siguientes parámetros:

- debe resistir el peso del complejo agroindustrial, cargas de viento, contracción de la estructura, expansión de la temperatura;

- dar la oportunidad de maximizar la geometría de la estructura (irregularidades de las paredes);

- fijado de manera confiable e inmóvil a las superficies de las paredes de rodamiento;

- resistir firmemente los efectos adversos de las condiciones climáticas sin perjuicio del marco;

- cumplir con todos los estándares y reglas aplicables;

- resuelva las intenciones arquitectónicas cuando se trabaja con nuevos edificios y edificios construidos previamente.

Las piezas de metal, incluidas las guías, pueden estar hechas de metal galvanizado, aluminio o acero inoxidable. Por supuesto, los parámetros técnicos de los materiales son diferentes, como el costo en sí. La elección debe llevarse a cabo en la dirección de fuerza y \u200b\u200bcalidad, y de ninguna manera ahorros.

Capas del pastel

Las altas características para las propiedades de aislamiento de Vibro, calor y ruido solo se pueden lograr observando la tecnología. En la sección, la fachada ventilada se ve de la siguiente manera:

- yeso de cemento de arena con un grosor de al menos 1,5 cm del interior de la pared;

- una pared de espuma, bloque de gas o concreto de arcilla expandido. Si se usa ladrillo de silicato, entonces el grosor de mampostería debe ser de 380 cm;

- aislamiento comprimido en la lana mineral de las losas, de 10-20 cm de espesor;

- una película a prueba de viento con un efecto permeable al vapor;

- paneles compuestos 4 mm.

Las principales etapas del trabajo con paneles de Alukobond

- Antes de comenzar a trabajar desde las paredes exteriores, se eliminan los desagües y las antenas, se desmantelan los aires acondicionados. La pintura exfoliada, el yeso se eliminan de la superficie. A continuación, se selecciona un punto desde el cual irán todas las marcas posteriores.

- Se observan todos los puntos necesarios para los soportes y se perforan agujeros de trabajo para la espiga. Los soportes se fijan con anclajes, donde la lavadora de aluminio proporciona resistencia. Como regla general, el paso entre los soportes es de 60-75 cm, es decir, 4 piezas por 3 m.

- Las losas del calentador se plantan primero en un pegamento especial, para una mayor confiabilidad se unen mediante Dowels-Zontics. El material de aislamiento térmico también se coloca entre los soportes, después de hacer un corte en los lugares correctos. Las losas minerales están cubiertas con una membrana a prueba de viento.

- Las guías verticales están unidas a los soportes a través de remaches o tornillos. El espacio ventilado no debe ser inferior a 40 mm, estamos hablando de la distancia entre el aislamiento y la superficie superior de la guía.

- Horizontal se unen a las guías verticales, donde el paso debe corresponder al tamaño del revestimiento. Vale la pena señalar que es bastante aceptable instalar primero el perfil en el horizonte, y luego verticalmente.

- Los paneles compuestos están unidos a las guías de abajo hacia arriba, la fijación se lleva a cabo con tornillos o remaches. Es importante asegurarse de que durante la instalación en la brecha no haya partículas extrañas (inclusiones).

- En el proceso de trabajo, se debe verificar la ubicación de los perfiles verticales y horizontales. Una discrepancia geométrica conducirá a una distorsión de toda la fachada.

Fabricantes de paneles compuestos

Aunque este material está ampliamente representado en el mercado moderno, solo 4 empresas ganaron una gran fama. Los fabricantes ofrecen en la variedad de paneles hechos de una alta calidad compuesta.

Alucobond (Suiza)

- Esta primera compañía, que introdujo al consumidor doméstico en el nuevo material de construcción. Gracias a lo cual la marca de la fábrica se ha convertido en una casa común, hoy en día todos los paneles se llaman Alukobond, independientemente del fabricante.

- Bajo esta marca, la transmisión automática se ha producido durante casi medio siglo, que desde el principio y aún mantiene la barra de acuerdo con la calidad de los productos. Hoy, las plantas de preocupación se encuentran en Alemania, Estados Unidos y Singapur.

- Además de la calidad sin igual, los paneles tienen una paleta de colores ancho. Gracias a los incansables desarrollos de tecnólogos, fue posible lograr la producción de paneles con superficies brillantes que simulan varios materiales naturales.

Los productos se ofrecen con 2 tipos de relleno (polietileno y mineral). Además, los paneles se clasifican por el tipo de combustibilidad:

- grupo de combustibilidad G4;

- grupo de combustibilidad G1;

- el grupo de combustibilidad G1, pero con una mayor resistencia a la llama.

Reynobond (Corporación Transnacional)

- El origen europeo también da la calidad adecuada. Las fábricas se encuentran en los Estados Unidos y Francia. Los paneles compuestos tienen alta rigidez, propiedades físicas y mecánicas proporcionan confiabilidad y durabilidad de las fachadas.

- Los productos están pintados en colores estándar, pero también se ofrece un recubrimiento de camaleón. La longitud de los paneles puede alcanzar 6.5 m, lo que a su vez le permite reducir los desechos del corte, optimizando así los gastos del presupuesto positivo.

El consumidor ofrece 2 modificaciones de este material de construcción:

- con relleno de polietileno PE (no material resistente al fuego);

- con relleno mineral FR (opción resistente al fuego).

Dibond (Alemania)

- Los paneles multicapa se producen en Alemania utilizando tecnología moderna. La calidad alemana habla por sí misma. Debido a las altas características técnicas, los productos de este fabricante están en las 5 puertas.

- Las propiedades mejoradas del material amplían significativamente su uso, permiten expandir el marco para el desarrollo de proyectos. La forma correcta y la rigidez del complejo agroindustrial simplifican enormemente el trabajo de instalación

- La línea de decoración, además de los colores lisos, incluye paneles con superficies brillantes, un recubrimiento para cromo, oro, plata, bronce. La originalidad del color y las texturas permitirá realizar soluciones no estándar en el trabajo final de la fachada y realizar la idea progresiva en los espacios internos.

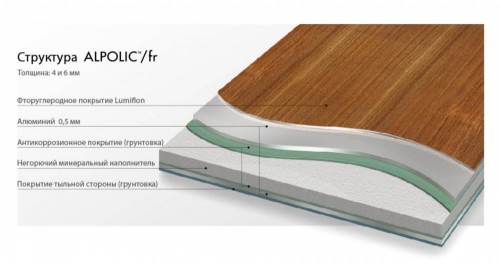

Alpólico (Japón)

- Durante 44 años, se ha producido la conocida Corporación del Grupo Mitsubishi. Hay 2 tipos de productos: una versión débil y de fuego de fuego de la Clase A2. Tales características altas se lograron aplicando un relleno de materiales mineralizados y altamente minados.

- Las fábricas de preocupación se localizan en Japón y los Estados Unidos, se organizan almacenes adicionales en Turquía y Holanda.

- La peculiaridad de la transmisión automática es usar recubrimientos resistentes al desgaste para los lados delanteros. Además de la resistencia a las influencias agresivas, el recubrimiento también difiere en excelentes propiedades decorativas.

- El fabricante confirma la alta calidad de los productos al proporcionar una garantía de 20 años. La vida real de los paneles, incluso en condiciones duras, es al menos medio siglo.

Es imposible no decir sobre la aparición de la transmisión automática de producción china y coreana en el mercado. Por extraño que parezca, pero los paneles de este origen no son inferiores a los productos de fábricas eminentes. Pero la diferencia en el precio de los productos con características similares es bastante significativa. Entre las empresas se pueden tener en cuenta Estrella de oro (Porcelana)y NTV (fábrica conjunta alemana-china).

Los fabricantes lograron combinar las ventajas de los materiales antiguos en paneles compuestos y las propiedades mejoradas de los desarrollos modernos. Las últimas tecnologías permiten a las fachadas dar a las fachadas una apariencia estética y, al mismo tiempo, mejorar las propiedades de calor e insonorización de la estructura.