Der Keller in einem Privathaus ist ein multifunktionaler Raum und wichtig ...

|

|

Laminierte Türen passen perfekt in den Innenraum eines jeden Raums, dank ... |

Die Färbung des Deckenkreises ist keineswegs der endgültige Akkord in der Reparatur, wie ... |

Alukobond -Panels: Materialeigenschaften und Installationsanweisungen

Mehr als 30 Unternehmen vertreten Aluminium -Verbundtafeln auf dem Markt. Produkte aus allen Herstellern haben bedingt identische technische Merkmale. Der allgemeine Name Alukobond wird an diesem Baumaterial verwendet. Das Wort Alucobond Marke des Schweizer Herstellers, das zuerst Verbundplatten auf dem Inlandsmarkt einführte. Manchmal werden die Platten dank struktureller Merkmale (Mehrschicht) als Sandwichpaneele bezeichnet. Der Artikel wird über Alukobond -Panels sprechen.

Inhalt:

- Alukobond -Eigenschaften

- Der Umfang der Verbundplatten von Alukobond

- Vor- und Nachteile von Alukobond

- Alukobond -Werkzeug

- Belüftete Fassade aus dem Panel Alukobond

- Installationstechnologie Alukobond -Panels

- Hersteller von Verbundplatten

Alukobond -Panels werden von Unternehmen, die mit Bau- und Endarbeiten beschäftigt sind, häufig eingesetzt. Mit diesem Material können Sie das Äußere des Gebäudes verwandeln und Architekten und Bauherren nicht nur für das Design der Fassade, sondern auch im inneren Raum immense Möglichkeiten bieten.

Alukobond Foto

Alukobond -Eigenschaften

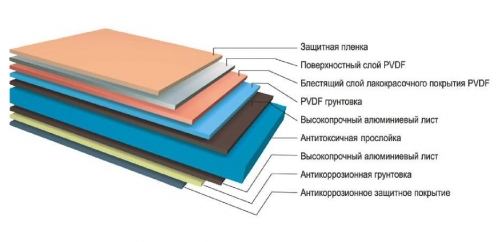

Die Panels bestehen aus mehreren Schichten. Zwischen den Aluminiumblättern mit erhöhter Festigkeit befindet sich ein Füllstoff aus synthetischem Polymer oder geschliffenem Hochdruckpolyethylen.

- Die Seite des Panels, der dem Gebäude ausgesetzt ist, wird mit einer Anti -Korrosions -Beschichtung behandelt. Die vordere Oberfläche ist mit einer Schicht aus Polyester (RE) oder Fluorkohlenstoff (PVDF) verschiedener Farbtöne bedeckt.

- Polyesh -Farbe bietet eine anhaltende Beschichtung mit einer glänzenden Oberfläche. Mit solchen Material gemalten Produkte werden unter fast allen klimatischen Bedingungen betrieben.

- Die PVDF -Beschichtung zeichnet sich durch erhöhte Farbbeständigkeit (praktisch nicht aus) und eine höhere Resistenz gegen aggressive Umgebungen gekennzeichnet. Aufgrund der verbesserten Eigenschaften werden die Paneele für Fassade in Regionen mit den größten Wetterbedingungen, einschließlich der Küstengebiete, verwendet.

- Zur einfachen Installation und Schutz der vorderen Oberfläche wird die bemalte Seite durch einen laminierten Film geschützt, der nach dem Ende der Arbeit entfernt wird.

- Mit dem starren und starken Design der Alukobond -Panels können Sie sie mit belüfteten Fassaden mit hohen Gebäuden ausgesetzt sein. Ein solches System liefert Luftkreislauf, wodurch zum Entzug von Kondensat beiträgt.

- Risse erscheinen während des Biegens und der Bildung des Materials nicht auf einer perfekt gleichmäßigen und glatten Oberfläche. Solche Eigenschaften werden dank einer sehr starken Beschichtung erworben. Alukobond kann unter den schwersten klimatischen Bedingungen betrieben werden.

- In der Produktion wird ein kontinuierliches Klebeband aus Verbundmaterial in Segmente geschnitten, Standardlänge. Es werden ebenfalls gebildete Plattenkassetten hergestellt, die vollständig für die Installation bereit sind.

- Die Paneele sind in verschiedenen Farblösungen mit einer matten Beschichtung oder einem Metallglanz erhältlich. Die größte Auswahl an Farbtönen und Größen wird Entwicklern und Designern zur Verfügung gestellt, um Alukobond für verschiedene Zwecke zu verwenden.

Der Umfang der Verbundplatten von Alukobond

Dank der hervorragenden Eigenschaften des Materials ist sein Umfang nahezu unbegrenzt. Verbundplatten werden verwendet:

- in der Anordnung von Fassaden einer beliebigen Anzahl von Stockwerken, was den Gebäuden einen progressiven Look verleiht;

- bei der Rekonstruktion alter Gebäude mit dem Ziel, das Äußere zu aktualisieren, wodurch die Schallschutz- und Wärmeisolationseigenschaften der Wände erhöht werden;

- für architektonische Elemente: Balkone, Visiere, Säulen usw.

- in der Gestaltung von Werbeschildern und Schildern, Lichtkästen und Unterstützungen;

- zur Herstellung von dekorativen Innenpartitionen, Fertigstellung von Innenmaterial;

- in der Automobilindustrie, von denen Elemente der Dekoration von Wagen, Bussen und Körperkörpern vorgenommen werden;

- in der Herstellung von Hülsen, Fällen, Kisten für verschiedene Geräte.

Teller aus einem Verbundwerkstoff machen viel mit den ihnen zugewiesenen Funktionen. Sie haben keine Angst vor den Auswirkungen nachteiliger klimatischer Bedingungen. Sie ermöglichen es, sie in notwendigem Maße durch Konstruktions- und Installationsbrigaden zu biegen.

Das Material dieser Art wird in externen und internen Arbeiten mit zielgerichteten Zwecken häufig verwendet. Es ermöglicht Ihnen, echte Meisterwerke zu erstellen, sowohl beim Anordnen des Äußeren der Struktur als auch des Innenraums der Räumlichkeiten.

Vor- und Nachteile von Alukobond

Aus vorteile Dieser Baustoff kann beachtet werden:

- Haltbarkeit. Hersteller geben eine Garantie für das Gremium von 15 bis 25 Jahren. Dies bedeutet, dass eine externe Verkleidung mehr als 50 Jahre dauern kann, ohne die Reparatur oder den Austausch einzelner Abschnitte zu benötigen. Die Qualität der äußeren Beschichtung wird das attraktive Erscheinungsbild der Fassade auch nach Jahrzehnten behalten.

- Einfache Verarbeitung.Verbundplatten sind für Schneiden, Dreh- und Radiumbiege, Rollen, Schweißen von Polymerschichten zugänglich. Entsprechende Manipulationen werden durch normale Holz- und Metallbearbeitungsgeräte oder manuelle Werkzeuge durchgeführt.

- Stärke und Elastizität.Stahlblätter verleihen den Platten die notwendige Festigkeit, Widerstand gegen mechanische Belastungen. In der Zwischenzeit hat das Material Flexibilität, was es ihm ermöglicht, fast jede Form anzunehmen.

- Atmosphärischer Widerstand.Die hohe Beschichtung entgegengesetzt gegen Unwetterbedingungen, sodass Verbundplatten bei extremen Temperaturen betrieben werden können. Spezielle Verbindungen bieten Schutz vor Korrosion, die durch saure, salz- und alkalische Lösungen verursacht werden.

- Ästhetik.Eine breite Palette von Farben ermöglicht es Ihnen, die mutigen Ideen von Architekten und Designern zu verkörpern. Das Material kann Gips, Marmor, Chrom, Gold usw. simulieren. Die anhaltende Beschichtung wird unter dem Einfluss von ultravioletten Strahlen und nach mehreren Jahrzehnten nicht verblasst.

- Wärme- und Schalldämmung.Die mehrschichtige Struktur erhöht die Schallschutzeigenschaften des Gebäudes. Der Schallabsorptionskoeffizient des Plattes 4 mm dick ist also 25 dB. Solche Eigenschaften sind besonders wichtig für Gebäude auf lebhaften Straßen. Für die Wärmeisolierung ist der Füllstoff mehr für diese Eigenschaft verantwortlich. Die Polyethylenschicht liefert eine Temperaturisolierung von 0,01 W/mk.

- Die Einfachheit und Effizienz der Installation.Das leichte Gewicht der Paneele erhöht die Last des Fundaments nicht und hohe Festigkeit können keine zusätzlichen Verstärkungselemente verwenden. Das vereinfachte Design des Rahmens für die Lüftungsfassade erleichtert die Arbeit und spart das Budget.

Mängel

- Der negative Punkt kann zugeschrieben werden niedrig feuerfest. Obwohl dieser Indikator je nach Füllstofftyp bestimmt wird. Die Polymerschicht ist schlecht gegen Feuer und gibt beim Verbrennen giftige Substanzen ab. Die größtenteils aus geschäumte Polyethylen hergestellte Mineralschicht wird mit Antipyren behandelt, sodass Sie solche Panels der schwierigen zu einer brennbaren Klasse zuschreiben können. Nach internationalen Standards sind solche Produkte von FR gekennzeichnet.

Heutzutage werden auf dem Markt, einschließlich Aluminiumhydroxid, auf dem Markt vorgestellt. Diese Substanz ist innerhalb von 2 Stunden gegen die Auswirkungen einer offenen Flamme. Der Preis dieser Panels von Alukobond ist jedoch deutlich höher, sodass ihre Verwendung nicht so beliebt ist.

- Es ist nichts wert komplizierte Reparaturarbeiten. Wenn Sie das beschädigte Panel ersetzen, müssen Sie manchmal mehrere benachbarte entfernen.

Alukobond -Werkzeug

Bei der Installation von belüfteten Fassaden aus Verbundplatten wird ein Werkzeug benötigt, mit dem die Kassetten auf bestimmte Größen eingestellt werden. Die häufigsten Lösungen sind durcheinander:

- vertikaler Handschneider;

- cNC-Maschine;

- scheibenfräsenschneider.

Jede Methode hat sowohl Vor- als auch Nachteile. Ich möchte besonders feststellen, dass die Genauigkeit des Schneidens die Lebensdauer der Fassade bestimmt. Die geringe Mahlenqualität führt zur Bildung von Rissen an den Panels bei Temperaturunterschieden.

- Handbuch Frezer. Diese Methode ist aufgrund der Mobilität und Billigkeit der Ausrüstung beliebt. Alle Vorteile enden dort. Aber es gibt ziemlich viele Minus:

- schlechte Leistung. Die Mahlengeschwindigkeit ist im Vergleich zu anderen Methoden zur Verarbeitung von Verbundplatten viel geringer.

- komplexität. Arbeit erfordert bestimmte Kenntnisse und Fähigkeiten. Das Werkzeug benötigt vorläufige Einstellungen.

- geringe Qualität. Die Fingermühle verlässt die Grat auf dem Material sowie eine große Anzahl von Polymerchips, was es schwierig macht, die Paneele zu falten.

- unzuverlässigkeit. Es ist unmöglich, eine hohe Genauigkeit der Zehntel für solche Geräte zu erreichen. Darüber hinaus fällt das Tool nach der Verarbeitung eines bestimmten Volumens des Verbundwerkstoffs (80 m) schnell aus.

- CNC-Maschine. Mit positiven Eigenschaften ist diese Ausrüstung in Ordnung. Es wird Genauigkeit, hohe Qualität und höhere Leistung bieten. Der Minus der Maschine ist nur ein Himmel -Hoch -Preis und die Notwendigkeit eines Spezialisten, der weiß, wie man daran arbeitet. Es ist zwar nicht erforderlich, Geräte überhaupt zu kaufen, um zu mieten oder zu bestellen. Und führen Sie die Argumentenvorgänge direkt in der Einrichtung mit einem manuellen Werkzeug durch.

- Scheibenmühle. Diese Ausrüstung ist mit Kontaktvideos ausgestattet, von denen jedes für Paneele mit verschiedenen Dicken geeignet ist. Mit dieser Lösung können Sie die Anforderungen für das Mahlen nicht verletzen. Hier können wir auch beachten:

- einfacher Betrieb. Sie müssen keine Einstellungsvorgänge durchführen.

- verlässlichkeit. Das Gehäuse besteht aus Verschleißmaterialien. Das Tool hat Schutz vor Überlastungen und Spannungssprung im Netz.

- qualität. Das Endergebnis zur Genauigkeit des Mahlens ist der Qualität des Schneidens einer Softwaremaschine nicht unterlegen.

Es ist erwähnenswert, dass die oben genannten Vorteile nicht zu Scheibenfräsen von nicht originaler Herkunft gehören. Eine solche Technik wird für die Arbeit kleiner Bände verwendet, die unter bestimmten Bedingungen unterliegen. Dementsprechend sind die Garantiezeit und die Ausrüstungskosten sehr unterschiedlich.

Belüftete Fassade aus dem Panel Alukobond

- Ihr Vorteil ist die Möglichkeit, in kurzer Zeit und unter fast allen klimatischen Bedingungen geeignete Arbeiten auszuführen. Die belüftete Fassade schützt Gebäude und die Haltbarkeit der Fassade.

- Ein spezielles Profilsystem ermöglicht es, die Luftströme zwischen der Wand des Gebäudes und dem Finish -Material frei zu zirkulieren. Aus diesem Grund werden Wasserdämpfe, die während des Betriebs der Struktur gebildet werden, nicht verzögert, sondern natürlich verdampft.

- Mit der Isolierung können Sie die Wärmeübertragung der Wände reduzieren und so die Heizkosten minimieren. Gleichzeitig ermöglicht die thermische Isolationsschicht es, die Dicke der lasthaltigen Wände zu verringern, was bedeutet, die Last des Fundaments zu verringern.

- Das Fassadenpanel schützt die Wände der Struktur vor den Auswirkungen nachteiliger Umwelteinflüsse. Darüber hinaus verleiht das Äußere das Äußere Gebäude, die zuvor überholt werden müssen, ein modernes Aussehen.

Installationstechnologie Alukobond -Panels

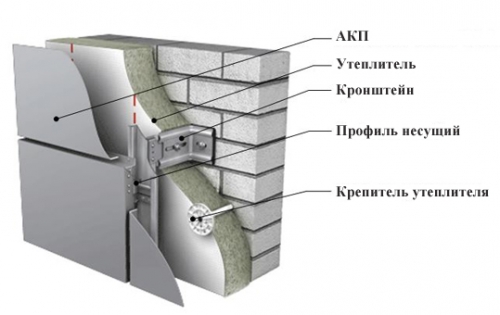

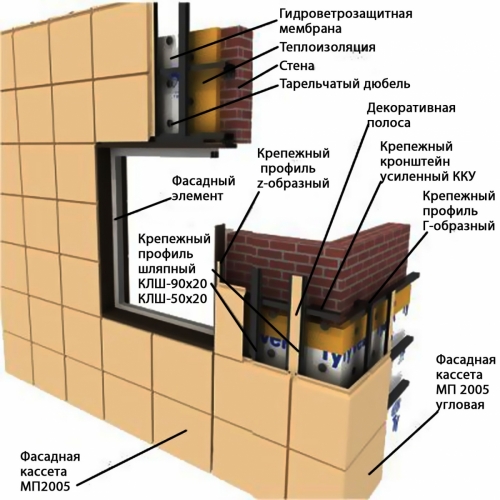

Die Erfüllung der Installationsarbeiten ist einfach. Hier müssen Sie mehrere grundlegende Bestimmungen kennen und Erfahrung im Bau haben. Die Technologie ist wie folgt: ein Rahmen, der aus einem Stützprofil und einer Klammer besteht, ist an den Außenwänden befestigt. Später wird das Design mit Fassadenpaneele konfrontiert. Die Verwendung von thermischen Erweiterungen wird dazu beitragen, den Verlust der thermischen Energie erheblich zu verringern.

Arbeitsstadien:

- nach dem Markieren sind die Klammern an der Wand befestigt, an denen Führungsprofile repariert werden. Die Befestigungselemente der Klammern selbst werden durch Abstandshalterdübel (Ankerschrauben) durchgeführt.

- eine Isolationsschicht, eine bestimmte Dicke, wird mit Klebstoff und verputzten Dübeln an der Wandoberfläche montiert. Thermisches Isolationsmaterial sollte auf der Vorderseite eine Wasserhydro- und winddichte Membran haben. Es ist verboten, Polyethylenfilm zu verwenden;

- die Führer sind über spezielle Befestigungselemente an den installierten Klammern befestigt.

- als nächstes wird die Installation von dekorativen Paneele durchgeführt.

Alukobond Video

Was Sie wissen müssen, wenn Sie mit einem Alukobond arbeiten

Entwurf

Bei der Entwicklung eines Systems von belüfteten Fassaden müssen Sie eine Reihe von Indikatoren kennen und berücksichtigen:

- gewicht und Größe von Verbundplatten;

- fassadenhöhe;

- merkmale von unterstützenden Elementen;

- windlast;

- korrosionsbeständigkeit. Die unterstützende Struktur sollte den Auswirkungen aggressiver Umgebungen stoisch standhalten.

Rahmen des Tragens

Die Stärke der Struktur unter der montierten Fassade wird unter Berücksichtigung der folgenden Parameter berechnet:

- es sollte dem Gewicht des agroindustriellen Komplexes, der Windbelastung, der Schrumpfung der Struktur, der Temperaturausdehnung standhalten;

- geben Sie die Möglichkeit, die Geometrie der Struktur zu maximieren (Unregelmäßigkeiten der Wände);

- zuverlässig und beweglich an den Oberflächen der Lagerwände befestigt;

- standschnell den nachteiligen Auswirkungen klimatischer Bedingungen ohne Vorurteile des Rahmens;

- entsprechen allen geltenden Standards und Regeln;

- lösen Sie architektonische Absichten bei der Arbeit mit neuen Gebäuden und zuvor gebauten Gebäuden.

Metallteile, einschließlich Guides, können aus verzinktem Metall, Aluminium oder Edelstahl hergestellt werden. Natürlich sind die technischen Parameter der Materialien als die Kosten selbst unterschiedlich. Die Wahl sollte in Richtung Festigkeit und Qualität und in keiner Weise Einsparungen durchgeführt werden.

Schichten des Kuchens

Hohe Eigenschaften für Vibro-, Wärme- und Rausch -Isolationseigenschaften können nur durch Beobachtung der Technologie erreicht werden. Im Abschnitt sieht die belüftete Fassade wie folgt aus:

- sandzementputz mit einer Dicke von mindestens 1,5 cm von der Innenseite der Wand;

- eine Wand aus Schaumstoff, Gasblock oder erweitertem Tonbeton. Wenn Silikatziegel verwendet wird, sollte die Mauerwerkendicke 380 cm betragen.

- isolierung in der Mineralwolle der Platten, 10-20 cm dick;

- ein windproofes Film mit einem Dampf durchlässigen Effekt;

- verbundplatten 4 mm.

Die Hauptstadien der Arbeit mit Alukobond -Panels

- Bevor sie von den Außenwänden aus beginnen, werden Abflüsse und Antennen entfernt, die Klimaanlagen werden abgebaut. Peeled Farbe, Gips werden von der Oberfläche entfernt. Als nächstes wird ein Punkt ausgewählt, aus dem alle nachfolgenden Markierungen stammen.

- Alle für die Halterungen erforderlichen Punkte werden notiert und Arbeitslöcher für den Dübel werden gebohrt. Die Klammern sind mit Ankern befestigt, wo die Aluminiumwaschmaschine Kraftfestigkeit bietet. In der Regel beträgt der Schritt zwischen den Klammern 60-75 cm, dh 4 Teile pro 3 m.

- Die Heizungsplatten werden zunächst mit einem speziellen Kleber gepflanzt, um eine größere Zuverlässigkeit durch Dowels-Zontics zu befestigen. Wärme Isolationsmaterial wird auch zwischen den Klammern gelegt, nachdem er an den richtigen Stellen einen Schnitt gemacht hat. Mineralplatten sind mit einer winddichten Membran bedeckt.

- Die vertikalen Führer werden durch Nieten oder Schrauben an den Klammern befestigt. Die belüftete Lücke sollte nicht weniger als 40 mm betragen, wir sprechen über den Abstand zwischen der Isolierung und der oberen Oberfläche der Führung.

- Horizontale werden an die vertikalen Führer befestigt, wobei der Schritt der Größe der Verkleidung entsprechen sollte. Es ist erwähnenswert, dass es ziemlich akzeptabel ist, das Profil am Horizont und dann vertikal zu installieren.

- Die Verbundplatten werden von unten nach oben an den Führern befestigt. Die Fixierung wird mit Schrauben oder Nieten durchgeführt. Es ist wichtig sicherzustellen, dass während der Installation in der Lücke keine fremden Partikel (Einschlüsse) vorhanden sind.

- Im Arbeitsprozess muss die Position sowohl vertikaler als auch horizontaler Profile überprüft werden. Eine geometrische Diskrepanz wird zu einer Verzerrung der gesamten Fassade führen.

Hersteller von Verbundplatten

Obwohl dieses Material auf dem modernen Markt weit verbreitet ist, erlangten nur 4 Unternehmen großen Ruhm. Hersteller bieten in der Auswahl der Paneele aus einer Verbundqualität an.

Alucobond (Schweiz)

- Dieses erste Unternehmen, das den inländischen Verbraucher in neue Baumaterialien einführte. Dank der Marke der Fabrik wird heute alle Panels als Alukobond unabhängig vom Hersteller bezeichnet.

- Unter dieser Marke wird das Automatikgetriebe seit fast einem halben Jahrhundert hergestellt, was von Anfang an die Messlatte entsprechend der Qualität der Produkte hält. Heute befinden sich die Besorgnisanlagen in Deutschland, den USA und Singapur.

- Neben der unübertroffenen Qualität haben die Paneele eine breite Farbpalette. Dank der unermüdlichen Entwicklungen von Technologen war es möglich, die Produktion von Panels mit brillanten Oberflächen zu erreichen, die verschiedene natürliche Materialien simulieren.

Produkte werden mit 2 Arten von Füllstoff (Polyethylen und Mineral) angeboten. Außerdem werden die Panels nach der Art der Brennbarkeit klassifiziert:

- brennbarkeitsgruppe G4;

- brennbarkeitsgruppe G1;

- die Brennbarkeitsgruppe G1, jedoch mit einem höheren Flammenwiderstand.

Reynobond (Transnational Corporation)

- Die europäische Herkunft gibt auch angemessene Qualität. Fabriken befinden sich in den USA und Frankreich. Verbundplatten haben eine hohe Steifheit, physikalische und mechanische Eigenschaften bieten Zuverlässigkeit und Haltbarkeit der Fassaden.

- Produkte werden in Standardfarben gestrichen, aber auch eine Chamäleon -Beschichtung angeboten. Die Länge der Paneele kann 6,5 m erreichen, wodurch Sie wiederum den Abfall durch Schneiden reduzieren können, wodurch die Kosten des verlegten Budgets optimiert werden.

Der Verbraucher bietet 2 Modifikationen dieses Baustoffs an:

- mit Polyethylenfüller PE (nicht feuerresistentes Material);

- mit Mineralfüller FR (feuerresistente Option).

Dibond (Deutschland)

- Mehrschichtige Panels werden in Deutschland mit modernen Technologie hergestellt. Die deutsche Qualität spricht für sich. Aufgrund der hohen technischen Merkmale befinden sich die Produkte dieses Herstellers in den 5-Türen.

- Die verbesserten Eigenschaften des Materials erweitern seine Verwendung erheblich und ermöglichen es, den Rahmen für die Entwicklung von Projekten zu erweitern. Die korrekte Form und Starrheit des agroindustriellen Komplexes vereinfacht die Installationsarbeiten erheblich

- Die Dekoration enthält neben einfachen Farben Paneele mit glänzenden Oberflächen, eine Beschichtung für Chrom, Gold, Silber, Bronze. Die Originalität der Farbe und der Texturen ermöglicht es, nicht standardmäßige Lösungen in der Endarbeit der Fassade zu realisieren und die fortschreitende Idee in den inneren Räumen zu verwirklichen.

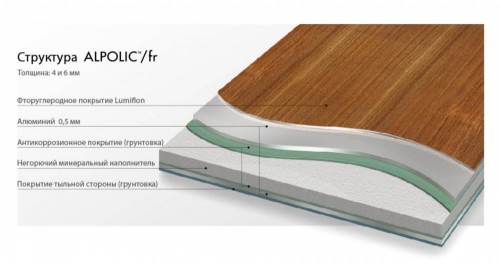

Alpolisch (Japan)

- Seit 44 Jahren wird die bekannte Mitsubishi Group Corporation produziert. Es gibt 2 Arten von Produkten: eine willensstarke und feuerfeste Version der Klasse A2. Solche hohen Eigenschaften wurden erreicht, indem ein Füllstoff aus mineralisierten und stark abgebauten Materialien aufgetragen wurde.

- Die besorgten Fabriken sind in Japan und den USA lokalisiert, zusätzliche Lagerhäuser sind in der Türkei und in Holland organisiert.

- Die Besonderheit des Automatikgetriebes besteht darin, für die Vorderseite mit Verschleißbeschichtungen zu verwenden. Neben der Resistenz gegen aggressive Einflüsse unterscheidet sich die Beschichtung auch in hervorragenden dekorativen Eigenschaften.

- Der Hersteller bestätigt die hohe Qualität der Produkte, indem er eine 20-jährige Garantie bietet. Das wirkliche Leben der Panels ist selbst unter harten Bedingungen mindestens ein halbes Jahrhundert.

Es ist unmöglich, nicht über das Erscheinungsbild der chinesischen und koreanischen Produktionsautomatikgetriebe auf dem Markt zu sagen. Seltsamerweise sind Produkte aus bedeutenden Fabriken nicht unterlegen. Der Preis von Produkten mit ähnlichen Eigenschaften ist jedoch sehr signifikant. Unter den Unternehmen kann festgestellt werden Goldstern (China)und NTV (Joint Deutsch-chinesische Fabrik).

Herstellern gelang es, die Vorteile alter Materialien in Verbundplatten und die verbesserten Eigenschaften moderner Entwicklungen zu kombinieren. Die neuesten Technologien ermöglichen es den Fassaden, den Fassaden schnell ein ästhetisches Erscheinungsbild zu verleihen und gleichzeitig Wärme- und Schallschutzeigenschaften der Struktur zu verbessern.