Die übliche gebleichte oder mit einer Wasser basierende Decke wird bereits gestern betrachtet ...

|

|

Das Badehaus oder die Sauna wurde bereits gebaut, und der Wärmeverbrauch ist zu groß? ... |

Während der Erkältungen auf den Dächern und Wasserflusssystemen bilden Eis, die ... |

Wir machen alleine einen Holzboden in der Garage

Die Garage schützt nicht nur das Eisenpferd vor automatischen Suppliers oder Wetterbedingungen, sondern wirkt auch als eine Art Lagerung sehr notwendiger Dinge. Auf die eine oder andere Weise verbringt sie viel Zeit damit, in dieser Hinsicht sind Autofahrer für ihre Anordnung mit besonderer Pflege geeignet. Eigentümer wählen Material für den Bau von Wänden und Dachs aus, die auf zwei Hauptkriterien basieren: Geschmackspräferenzen und finanzielle Seite des Problems. Leider wird der Organisation von Geschlechtern weniger Aufmerksamkeit geschenkt. Der Artikel wird darüber sprechen, wie man einen Holzboden in einer Garage mit Ihren eigenen Händen herstellt.

Inhalt:

- Arten von Fußböden

- Wie man einen Holzboden in einer Garage auf einer vorhandenen Basis macht

- Das Gerät des Holzbodens in der Garage von Grund auf neu

Arten von Fußböden

Die häufigsten Arten von Böden sind irden und zement, weniger oft Holzböden finden sich. Die ersten beiden Optionen sind ideal, wenn dieser Raum in einer intensiven Belastung für direkte Zwecke verwendet wird. Der Boden von den Brettern ist relevant, wenn das Fahrzeug in der warmen Jahreszeit oder am Wochenende betrieben wird.

Unten finden Sie eine kurze Beschreibung der beliebtesten Materialtypen, mit denen der Boden in der Garage ausgestattet ist.

Beton

- Solche Böden werden mit genauem Einhaltung der Technologie durchgeführt. Andernfalls werden nach kurzer Zeit Risse auf der Oberfläche erscheinen, die sie in vollständige unbrauchbare Weise führen. Wenn Sie sich an alle Regeln halten, dauert ein solcher Boden mindestens 20 Jahre.

- Von den Mängel der Betonbasis kann man einen geringen Widerstand gegen Schleifverschleiß bemerken, was zur Staubbildung führt. Darüber hinaus dringt verschüttete Flüssigkeit tief in die Poren ein und bleibt für immer dort. Eine Polyurethanbeschichtung kann der Erretter sein, aber die Kosten können die Preisverfügbarkeit des Betonbodens storniert werden.

Platten

- Keramik- oder Porzellanfliesen sind sowohl durch Ästhetik als auch durch die Praktikabilität gekennzeichnet. Ihre Oberfläche ist einfach nicht in der Lage, flüssige Substanzen zu absorbieren, und die obere Schicht der Glasur kann auch ohne die Verwendung spezieller Reinigungszusammensetzungen leicht gewaschen werden.

- Porzellansteinware ist ziemlich teuer für die Anordnung einer Garage. Die Vorbereitung der Basis und die Installation selbst erfordert arbeitsintensive Arbeiten. Es wird empfohlen, dass das Material 2-3 Jahre nach Abschluss des Bauwerks der Garage gelegt wird, dh wenn das Gebäude schrumpfbar ist.

- Das Keramikprodukt hat auch eine signifikante minus niedrige Resistenz gegen mechanischer Schock. Und wie Sie wissen, ist der Fall verschiedener Drüsen, insbesondere in solchen Räumen, überhaupt nicht ungewöhnlich.

Holzboden in der Garage

- Der niedrigste Preis für einen Holzboden in der Garage wird außerdem als warm angesehen. Daher ist es viel angenehmer, das Auto zu reparieren oder auf dem Rücken auszuführen.

Holzboden im Garagenfoto

- Von den Minus können hohe absorbierende Eigenschaften festgestellt werden. Vergessen Sie nicht, dass der Baum durch Widerstand gegen Verfall eingestuft und in Brandgefährdungsklassen unterteilt wird. Die Verarbeitung mit modernen Schutzmitteln verlängert jedoch die Lebensdauer des Fußbodens und schützt es vor Feuer.

- Natürlich können die Böden auch mit speziellen Gummifliesen bedeckt sein, was sicherlich keine Angst vor einer Ladung hat. Wie bereits erwähnt, ruht die Wahl der Beschichtung auf materielle Fähigkeiten.

- Wenn die Anordnung der Geschlechter alleine durchgeführt wird, können Sie auf jeden Fall einen ziemlich ordentlichen Betrag für den Kauf sparen, z.

Wie man einen Holzboden in einer Garage auf einer vorhandenen Basis macht

Die Installation des Materials sollte auf einer starken Basis durchgeführt werden, damit die geleisteten und investierten Fonds nicht umsonst sind.

Auf Betonbasis legen

- Eine flache Oberfläche mit geringfügigen Mängel beispielsweise mit Oberflächenrissen und Chips ermöglicht es Ihnen, das Drosenbrett darüber zu montieren. Die Holzlager werden mit Schrauben und Plastikdüern oder Ankerschrauben durchgeführt.

- Wenn der Boden große Beulen aufweist, wird empfohlen, den Estrich zu füllen, was nicht nur auf der gesamten Oberfläche den gleichen Niveau liefert, sondern auch die Basis stärkt.

- Stellen Sie vor der Arbeit sicher, dass die Zementbeschichtung vollständig getrocknet ist. Dazu müssen Sie kein spezielles Zweck -Gerät haben. Die Luftfeuchtigkeit kann auch durch improvisierte Methode bestimmt werden, da ein kleines Quadrat aus Kunststoff oder einem Film mit Klebeband auf der Oberfläche versiegelt wird.

- Nach ein paar Tagen wird das Material entfernt. Wenn viele große Tropfen von innen herausgefunden werden, ist es immer noch unmöglich, die Platine zu legen. In diesem Fall ist es notwendig, die Grundlage für eine andere Zeit zum Trocknen zu geben oder zusätzliche Maßnahmen durchzuführen, um die Luftfeuchtigkeit zu verringern. Leichte Kondensat ermöglicht die geplante Arbeit.

- In jedem Fall werden Polyethylen- oder Dachmaterial, die Feuchtigkeit in der Grundbasis verhindern, zuerst verteilt. Das Verlegen erfolgt mit Schritten an den Wänden und die Breite des Materials sollte mindestens 10 cm betragen. Die Nähte werden mit Klebeband oder feuchtigkeitsresistentem Mastizier geklebt.

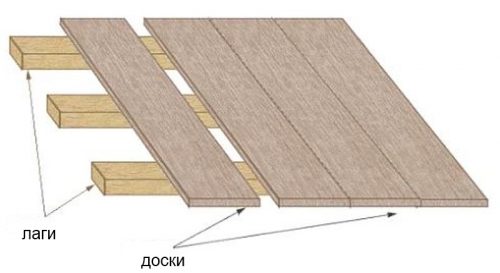

Auf den Verzögerungen legen

- Wenn die Oberfläche relativ flach ist, können die Bretter auch auf den im Voraus installierten Verzögerungen montiert werden. Hier wird ein kleiner Querschnitt der Stange (50 x 50 oder 40 x 50 mm) auf der Betonbasis um den Umfang des Raums befestigt. Das gleiche Holz wird als Querleiste angenommen. Für eine zuverlässigere Fixierung werden die Verzögerungen mit Metall -Ecken an den Stäben befestigt. Sie sind parallel zum Eintritt/Ausgang der Garage mit einem Schritt von nicht mehr als 50 cm installiert.

- Es sollte hier erinnert werden, dass der Bodenniveau je nach Breite des ausgewählten Holzes um 70-80 mm steigt, beispielsweise ein Strahl von 50 mm und eine sexuelle Board 25-30 mm. Somit wird ein Unterschied gebildet, der Schritt zwischen dem Boden und dem Eingang zum Raum.

Auf einer Holzoberfläche legen

- Es ist möglich, den vorhandenen Plankenboden zu stärken, indem neue Dielen nur dann vertrauen, dass das Design ernsthaften Lasten standhalten kann. Wenn es zumindest den geringsten Zweifel gibt, muss die alte Beschichtung abgebaut werden.

- Hier werden die Verzögerung und andere Holzelemente untersucht, die beschädigten Teile des Rahmens werden ersetzt. Unter der Kapitalarbeit wird eine Schicht des Wasserdichtungsmaterials gelegt. Es ist ratsam, den Raum zwischen den Verzögerungen mit ausgedehntem Ton oder trockenem Sand zu füllen, die Böden werden wärmer.

- Der zufriedenstellende Zustand der alten Beschichtung ermöglicht die Befestigungselemente der Bretter, jedoch nur in senkrechter Richtung.

Holzverarbeitung

Es wird nicht überflüssig sein zu erwähnen, dass Holzelemente mit Schutzausrüstung verarbeitet werden müssen. Die Medikamente werden einzeln ausgewählt, da einige für die Einheitlichkeit des Schrumpfung verantwortlich sind, das Knacken reduzieren, andere den Schutz vor Verfall garantieren und andere Zündung verhindern.

Es ist erwähnenswert, dass es nicht angemessen ist, wundersame Lösungen von 5 in 1 zu erwerben, da ein Mittel nicht gleichzeitig vor allen Unglücksfällen schützen kann. Wenn Sie in den Laden gehen, ist es daher besser, zumindest Grundkenntnisse über ihre Klassifizierung, ihre Schicksale, die besten Hersteller zu haben.

Schutzzusammensetzungen sind in 3 Typen unterteilt:

- Lack Nach dem Trocknen wird ein transparenter Film gebildet, der biologisch schützende Eigenschaften aufweist, dh die Oberfläche vor vorzeitiger Zerfall und Niederlage durch Baumzentrum. Solche Beschichtungen beseitigen das Riss des Materials und verlieren ihre ursprünglichen Qualitäten unter dem Einfluss von Temperaturänderungen nicht.

- Farbenschützen Sie nicht nur ein dekoratives Aussehen, sondern schützen auch die bemalten Elemente vor kurzfristiger Wirkung der Feuchtigkeit (regelmäßig gebildetes Kondensat). Für die Verarbeitung ist es besser, Farbe basierend auf organischen Lösungsmitteln auszuwählen.

- Antiseptika Dies sind multifunktionale Produkte, die Holz vor biologischer Zerstörung schützen können (Schimmelpilz, das Aussehen und Ausbreitung des Hauspilzes). Die kombinierte Version von Antiseptics hat auch Feuereigenschaften.

Die Beschichtung der Verzögerung erfolgt von Wasserreparaturen, die durch einen tieferen Eindringgrad oder antiseptische Imprägnationen gekennzeichnet sind, die auf Lösungsmitteln basieren, die einen dicken Schutzfilm bilden. Präparate auf Boraten und Fluoriden sind ideal.

Sie können das Ölanalogon verwenden, nur hier ist es notwendig, sicherzustellen, dass das verarbeitete Holz absolut trocken ist, andernfalls wird der nasse innere Teil des Materials zur Entwicklung von Pilzstreitigkeiten beitragen, was wiederum zu seiner vollen Zerstörung führt.

Sexuellen werden mit Vorbereitungen behandelt, die einen wirksamen Brandschutz bieten und Kupferhydroxid in der Zusammensetzung aufweisen.

Die besten Hersteller

Zu den ersten drei gehörten Unternehmen, die die effektivsten Mittel zum Schutz von Holzflächen produzieren:

- von inländischen Herstellern Holzheiler, Biox, Biosept;

- ausländische Marken repräsentieren Tikkurila (Finnland), Dulux (England), Allikator (Deutschland).

Volksrezepte

Aus der Antike spielte der Baum eine wichtige Rolle in der nationalen Kultur, sodass eine Person immer besorgt ist, wie sie Gebäude vor den schädlichen Auswirkungen von nachteiligen Bedingungen schützen kann. Für einen so langen Zeitraum haben sich viele wirksame Methoden angesammelt:

- mit Wasser verdünntes Silikatkleber wird etwa 1 Liter Wasser 400 Gramm Kleber genommen;

- kupfersulfat ist auch bekannt für seine bakteriziden Eigenschaften (100 Gramm Sulfat sind in 10 Litern Wasser verdünnt);

- borsäure ist ein beliebtes Konservierungsmittel. Die Lösung wird wie folgt hergestellt: 50 Gramm Borsäure und 1 kg Salz werden für 5 Liter kochende Wasser eingenommen.

Das Gerät des Holzbodens in der Garage von Grund auf neu

Ein Holzböden in einer gebauten Garage kann innerhalb weniger Stunden durchgeführt werden, da die Verzögerungen normalerweise in der Bühne des Fundaments gelegt werden. Wenn die Konstruktion jedoch in einer leichten Version durchgeführt wurde, müssen mehr Aufwand und Zeit mehr angebracht werden.

- Das Nullniveau des zukünftigen Geschlechts wird bestimmt. In der Regel wird die Garagenschwelle als Grundlage angenommen. Der Boden wird um etwa 50 cm ausgewählt, genauere Berechnungen werden wie folgt durchgeführt: 10-15 cm werden zum Sandkissen, 10-15 cm zerquetschte Steinschicht, 10 cm Querschnitt des Strahls (Verzögerungen) und die Dicke gehen des Droadboards beträgt 2,5-3 cm.

- Jede Schicht ist angefeuchtet und verdichtet. Dazu ist es überhaupt nicht erforderlich, spezielle Geräte zu verwenden. Ein zu Hause hergestelltes Werkzeug ist hier geeignet, wobei ein quadratischer Abschnitt der Tafel, der als Sohle verwendet wird, mit einer Kreuzung von 50 x 50 mm oder Schrauben am Ende der Stange befestigt wird.

- Das obligatorische Abdichtungsmaterial mit einem niedrigeren Wasser wird mit einer etwas übersteigenden Nullmarke ausgekleidet. Die Verbindungen des Materials zur Versiegelung sind mit Bauband geklebt oder mit Mastizität verschmiert.

- Alle Holzelemente werden mit antiseptischen und feuerretardanten Medikamenten behandelt.

- Ein Strahl von 100x100 mm wird rund um den Umfang installiert. Ein solcher Querschnitt hilft dabei, die Ladung sowohl des Bodenbelags selbst als auch des Gewichts des Autos zu verteilen. In den Ecken wird die Holzbefestigung mit Metall -Ecken durchgeführt. Der Standortniveau wird gegebenenfalls überprüft, dass Sperrholz oder Bretter abgelegt werden.

- Parallel zum Eingang werden Verzögerungen vom gleichen Strahl installiert. Der Abstand zwischen ihnen stand innerhalb von 50 cm, aber nicht mehr. Die Fixierung erfolgt durch Selbstschlossenschrauben und Produkte aus G-förmigen Metall.

- In den gebildeten Zellen können erweiterter Ton oder trockener Sand gegossen werden.

- Die Dielen entlang der Bewegung des Autos werden darüber gelegt. Befestigungselemente werden an zwei Stellen für jede Verzögerung durch selbstfeindliche Schrauben durchgeführt.

Holzboden in der Garage Phased Video

Berechnung des Materials

Für die Anordnung des Holzböden in einer 3x6 -m -Standardgarage benötigen Sie:

- bucht von 100x100 mm 32 m;

- metall Ecke 32 Stücke;

- floorplatten 25x150x6000 mm 20 Stücke;

- holzschrauben 4,2 x 65 mm 570 Stück oder 2 kg.

Hilfreiche Ratschläge

- Für eine dichtere und zuverlässige Passform der Dielen wird empfohlen, Löcher unter dem Metiz zu bohren, einem Bohrer, dessen Durchmesser 0,5-1 mm größer ist als die Dicke der Schraube. Gleiches gilt für Eckmetallhalterungen.

- Bevor Sie zum Boden der Böden fahren, sollten an den Rändern auf beiden Seiten jedes Boards geklebt oder mit einer Konstruktion festgelegt werden.

Die Einhaltung aller Regeln und Technologie, um einen Holzboden in der Garage zu arrangieren, ermöglicht die Reparatur einer Maschine auch im Winter unter komfortablen Bedingungen.